W liniach produkcyjnych, w systemach pick-and-place, w suszeniu sublimacyjnym i w każdej aplikacji próżniowej czujnik podciśnienia decyduje o nieprzerwanym, bezpiecznym i ekonomicznym cyklu pracy. Gdy układ nie widzi spadków ciśnienia, robot nie zdoła chwycić detalu, pakowarka przepali folię, a suszenie farmaceutyczne straci powtarzalność. Poniższy poradnik prowadzi Cię od podstaw fizyki próżni przez zaawansowane wymagania norm przemysłowych aż do gotowej listy kontrolnej doboru.

Spis treści

Podciśnienie – parametr krytyczny w nowoczesnej produkcji

Próżnia to już nie tylko „użytkowe” − 0,8 bar w pakowaniu. W przetwórstwie spożywczym utrzymujesz 5 mbar absolutnego ciśnienia przy liofilizacji, a w elektronice musisz zejść poniżej 1 mbar, by uniknąć wyładowań koronowych. Precyzyjny czujnik podciśnienia zapewnia trzy kluczowe korzyści:

- Ochrona procesu – sensor natychmiast sygnalizuje mikro-nieszczelność lub niesprawną pompę, zanim partia trafi na złom.

- Oszczędność energii – sterownik wyłącza pompę, gdy czujnik pokazuje próg histerezy; sprężarka lub pompa kanałowa nie pracują „na luzie”.

- Bezpieczeństwo ludzi i maszyn – w maszynach CNC bezpiecznie zwalniasz podciśnienie w imadle; w przypadku implozji zbiornika czujnik uruchamia zawór bezpieczeństwa.

Portfolio Astra Automatic obejmuje zarówno klasyczne wakuometry, jak i pełną gamę elektronicznych czujników ciśnienia i podciśnienia z gwintami procesowymi G1/8″–G1/2″ .

Jak działa nowoczesny czujnik podciśnienia?

Każdy przemysłowy sensor składa się z trzech warstw:

- Element pomiarowy – membrana krzemowa, ceramiczna lub metalowa z naniesionymi tensometrami.

- Elektronika wyjściowa – przetwornik A/C, filtr, wzmacniacz i sterownik komunikacji.

- Interfejs procesowy – gwint, złącze Tri-Clamp lub króciec do węża.

Odczyt membrany może wykorzystać zjawisko piezorezystywne, pojemnościowe lub piezoelektryczne. Najczęściej spotykasz:

- Piezorezystywne przetworniki krzemowe – dokładność do ±0,25 % FS; zakresy 0…-1 bar i 0…-1000 mbar absolutnych; wyjścia 4–20 mA lub 0–10 V.

- Ceramiczne grubo-filmowe – odporne na chemikalia i szoki termiczne; idealne do agresywnych oparów rozpuszczalników.

- Czujniki MEMS z IO-Link – ultrakompaktowe, z programowaniem parametrycznym i diagnostyką pre-failure.

Każdy czujnik zamienia zjawisko fizyczne (deformację membrany, zmianę rezystancji, pojemności lub tensometru) na sygnał elektryczny. Najczęściej spotkasz:

| Typ czujnika | Zasada działania | Typowy sygnał wyjściowy | Kiedy się sprawdzi? |

|---|---|---|---|

| Piezorezystywny (MEMS) | Odkształcona krzemowa membrana zmienia rezystancję. | 0–10 V, 4–20 mA | Automatyka, układy CNC |

| Kapacytancyjny | Odległość między elektrodami zmienia pojemność. | 0–5 V, sygnał częstotliwościowy | Szybkie procesy, wibracje |

| Strain-gauge (foliowy tensometr) | Odkształcenie stalowej membrany zmienia opór tensometru. | 4–20 mA | Pompy próżniowe, instalacje przemysłowe |

| Piezoelektryczny | Ładunek elektryczny powstaje przy odkształceniu kryształu. | mV, modbus | Układy dynamiczne (uderzenia) |

Gdzie w przemyśle stosujesz czujnik podciśnienia?

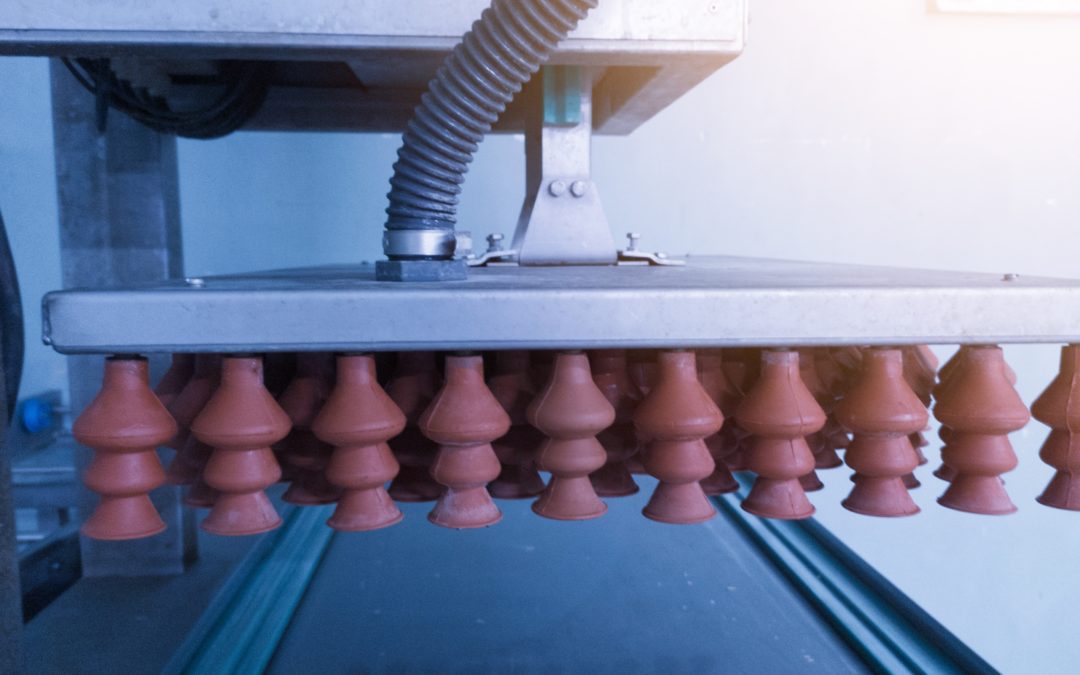

Linie pick-and-place

Czujnik zamontowany tuż przy przyssawce monitoruje, czy chwytak złapał produkt. Jeśli podciśnienie spadnie poniżej progu, PLC zatrzymuje ruch, aby uniknąć upadku detalu i przestoju.

Przemysł spożywczy i farmaceutyczny

W komorach liofilizacyjnych utrzymujesz wysoką próżnię. Sensor musi posiadać higieniczne przyłącze, certyfikat materiałowy 3.1 i zgodność z ATEX, gdy suszysz etanolowe nalewki.

Obróbka CNC

Na stołach podciśnieniowych czujnik pilnuje, by nie utracić siły trzymania przed rozpoczęciem frezowania. Wersja z cyfrowym wyświetlaczem pozwala operatorowi szybciej diagnozować nieszczelność uszczelek.

Automatyka papiernicza

W sekcjach przenośników elastycznych nadciśnienie i podciśnienie stabilizują taśmę. Jedno gniazdo Ethernet/IP przenosi sygnał do DCS na dystans nawet 100 m bez strat.

Systemy HVAC dużych obiektów

Presostat podciśnieniowy kontroluje filtry HEPA; gdy spadek ciśnienia przekroczy zadany poziom, BMS włącza alarm „wymień filtr”.

Dobór czujnika

- Określ zakres mierzony

Typowe pompy kanałowe generują −300…−500 mbar. Pompy olejowe – poniżej 1 mbar absolutnego. Wybierz sensor, którego zakres nominalny kończy się 10 % powyżej najgłębszej próżni, by utrzymać liniowość. - Zdefiniuj medium

Powietrze, argon czy para rozpuszczalnika? Jeśli para zawiera aceton lub IPA, zamawiaj membranę Al₂O₃ lub stal 316L. W instalacjach gazów technicznych (argon, tlen, CO₂) dobierzesz czujniki ze specjalnym smarowaniem O₂ . - Wybierz interfejs

- 4–20 mA + HART – gdy potrzebujesz długich kabli ekranowanych.

- IO-Link – dla Industry 4.0, kiedy raportujesz kalibrację i temperaturę matrycy on-line.

- PNP/NPN – do lokalnego sterowania przekaźnikiem pompy.

- Sprawdź certyfikaty

W strefie zagrożonej wybuchem wymagaj ATEX II 3G/T6. W spożywce: FDA oraz zgodność materiałów z (EC) 1935/2004. - Uwzględnij temperaturę i wibracje

Standardowe układy wytrzymują −20…+80 °C. Przy piecach próżniowych sięgnij po wersje ze zdalną kapilarą z Inconelu.

Integracja z systemem sterowania

- Programowanie progów – w czujnikach z wyświetlaczem lokalnym ustawiasz próg załączenia pompy i histerezę w sekundę przyciskami kapacyjnymi.

- Diagnostyka predykcyjna – dzięki IO-Link wyciągniesz temperaturę sensora i liczbę pełnych cykli, co pozwoli zaplanować serwis zanim membrana straci sprężystość.

- Bezpieczeństwo funkcjonalne (SIL) – w układach pick-and-place wystarczy SIL1, ale w komorach próżniowego suszenia leków często wymaga się SIL2 lub SIL3. Sprawdź, czy producent deklaruje PFH < 10⁻⁶.

Montaż – zasady, które eliminują 90 % problemów

- Umieść sensor jak najbliżej punktu pomiarowego – tłumiąc pulsacje z alienacji, instalujesz tłumik kapilarowy, ale nie przekraczaj 300 mm od przyssawki.

- Zawsze montuj portem procesowym w dół – kondensat spłynie i nie zaleje elektroniki.

- Stosuj zawór kulowy serwisowy – wymienisz sensor bez odpróżnienia całej instalacji.

- Ekranuj przewody – prowadź je w odrębnym korycie 30 cm od falowników.

- Sprawdź moment dokręcania – dla gwintu G1/4″ zwykle 20–25 Nm; wyższa siła odkształci membranę.

Utrzymanie ruchu i kalibracja

- Kontroluj punkt zerowy — raz w miesiącu odetnij vacuum i potwierdź 0 mbar; odchyłkę > 1 % skoryguj w sterowniku.

- Przegląd filtrów liniowych — przy próżni obrotowej wymieniaj wkład co 500 h; pył niszczy bezpośrednio membranę tensometryczną.

- Kalibracja akredytowana — co 12 miesięcy przy ISO 9001; co 6 miesięcy w farmacji (GMP). Astra Automatic oferuje usługę wzorcowania w laboratorium ciśnienia do 0,05 % FS .

- Prowadź historię zdarzeń — numer sensora, ostatni drift, operator; dane przydadzą się przy audycie FDA lub URS.

Oferta Astra Automatic – od sensora po pompę

- Elektroniczne czujniki ciśnienia i podciśnienia z gwintami procesowymi, wyjściem 4–20 mA i klasą szczelności IP67.

- Manometry elektroniczne do kalibracji on-site (dokładność 0,05 % FS) – jedna obudowa, wymienne moduły zakresowe.

- Pompy próżniowe, eżektory, dmuchawy boczno-kanałowe i przyssawki – kompletne rozwiązania, które połączysz jednym przewodem i zestawem czujników .

- Akcesoria serwisowe – redukcje, tłumiki pulsacji, zawory kulowe i blokady przyłączeniowe, które skrócą przestój podczas serwisu.

Dzięki możliwości zakupu „one-stop-shop” skrócisz czas projektu, obniżysz koszty logistyki i otrzymasz wsparcie techniczne w języku polskim w całym cyklu życia instalacji.

Checklista inżyniera UR

- Zakres i jednostka – …………………..

- Medium i temperatura – …………………..

- Interfejs wyjściowy – …………………..

- Certyfikat (ATEX/FDA/SIL) – …………………..

- Złącze procesowe i moment dokręcania – …………………..

- Plan kalibracji (data/zakres) – …………………..

Wypełnij listę jeszcze przed złożeniem zamówienia – unikniesz pomyłek projektowych.

Czujnik podciśnienia to niewielki komponent, który warunkuje ciągłość produkcji, utrzymuje jakość i chroni ludzi. Wybierz właściwy zakres, odporną membranę, certyfikowany interfejs i zainstaluj urządzenie „zgodnie ze sztuką”. Po wdrożeniu dopilnuj kalibracji i pamiętaj, że jedno gniazdo IO-Link czy 4–20 mA to furtka do predykcyjnego utrzymania ruchu – a tym samym do realnych oszczędności energii i redukcji przestojów.

Chcesz dobrać czujnik bez ryzyka? Skontaktuj się z działem technicznym Astra Automatic – otrzymasz kompletną specyfikację, arkusz kalibracyjny i wsparcie od doświadczonych inżynierów. Dzięki temu Twoja instalacja próżniowa od pierwszego dnia będzie pracować dokładnie, bezpiecznie i ekonomicznie.

Zobacz także:

Stacja uzdatniania powietrza

Dysze powietrzne płaskie

Średnica węża a przepływ powietrza

Regulator ciśnienia

Przyssawki próżniowe

Elektrozawory – budowa, rodzaje i nowoczesne metody sterowania

Eżektor – generator podciśnienia

Instalacje gazów technicznych

Instalacja wody lodowej

Odzysk ciepła ze sprężarek

Przewody pneumatyczne kalibrowane – porównanie

Siłowniki pneumatyczne – niezastąpiony napęd w automatyce przemysłowej

Instalacja pneumatyczna w warsztacie

Pneumatyczny zawór bezpieczeństwa

FAQ: Czujnik podciśnienia

W długich trasach kablowych postaw na 4-20 mA, bo prąd odporni się na zakłócenia elektromagnetyczne. Gdy okablowanie jest krótkie i lokalne, możesz użyć 0-10 V. Jeśli budujesz linię w duchu Industry 4.0, wybierz czujnik IO-Link – jednym przewodem dostajesz pomiar, zasilanie i pełną diagnostykę.

Sprawdź trzy punkty: (1) czy port procesowy nie zalał się kondensatem; (2) czy przewód ekranowany nie biegnie równolegle do kabli falownika; (3) czy kalibracja zerowa nie zjechała (zeruj czujnik przy otwartym do atmosfery porcie). Jeśli odchyłka przekracza 1 % zakresu, wyślij sensor do wzorcowania lub wymień membranę.

Przy reżimie GMP kalibruj co 6 miesięcy; w standardowym ISO 9001 wystarczy raz w roku. Wysokie próżnie (< 5 mbar) i temperatury skrajne skracają interwał do 3–4 miesięcy. Zawsze notuj datę i wynik w dzienniku urządzenia, bo audytor będzie ich szukał.

Sprawdź tabliczkę znamionową: powinna widnieć klasa ATEX II 3G (gazy) lub II 3D (pyły) z kodem temperaturowym, np. T6. Poproś dostawcę o deklarację zgodności i certyfikat materiałowy 3.1 – bez nich inspektor BHP nie dopuści urządzenia do ruchu.

Tak. Filtr mgły olejowej lub pyłu zabezpiecza membranę przed cząstkami, które powodują dryft wskazań i korozyjne mikro-pęknięcia. Dla przyssawek pick-and-place stosuj wkład 40 µm, a dla par rozpuszczalników – separator kondensatu z odstojnikiem.