Napęd pneumatyczny: Czy wiesz, że sprężone powietrze bywa nazywane czwartym medium energetycznym obok prądu, gazu i wody? W nowoczesnym przemyśle trudno znaleźć fabrykę niewykorzystującą napędów pneumatycznych do automatyzacji maszyn i procesów. Te proste, niezawodne układy zmieniają energię sprężonego powietrza na kontrolowany ruch mechaniczny, pozwalając wykonywać precyzyjne, powtarzalne operacje setki tysięcy razy w ciągu roku. W niniejszym artykule wyjaśniamy, czym jest napęd pneumatyczny, jak działa, jakie są jego rodzaje i zalety oraz na co zwrócić uwagę przy doborze takiego napędu.

Spis treści

Co to jest napęd pneumatyczny?

Napęd pneumatyczny to układ mechaniczny wykorzystujący energię sprężonego gazu (najczęściej powietrza) do wywołania ruchu maszyn i urządzeń. Innymi słowy, jest to sposób napędzania mechanizmów za pomocą sprężonego powietrza zamiast np. energii elektrycznej czy hydraulicznej. Ciśnienie powietrza oddziałuje na element wykonawczy – najczęściej tłok lub łopatkę – generując siłę i ruch. W zależności od konstrukcji można uzyskać ruch liniowy (prostoliniowy posuw tłoka) lub obrotowy (obrót wału) napędu. Typowym przykładem komponentów realizujących napęd pneumatyczny są siłowniki pneumatyczne, zapewniające ruch posuwisty, oraz silniki pneumatyczne, w których sprężone powietrze napędza wirnik w ruchu ciągłym.

Aby napęd pneumatyczny mógł zadziałać, potrzebny jest kompletny układ pneumatyki: od źródła sprężonego powietrza po element wykonawczy. Rolę źródła pełni zazwyczaj kompresor (sprężarka), który wytwarza sprężone powietrze. Energia sprężonego gazu przekazywana jest następnie przez sieć przewodów pneumatycznych i złączy do elementów wykonawczych. O kierunku i cyklu pracy decydują odpowiednie zawory rozdzielające, sterujące przepływem powietrza do komór siłowników. Gdy sprężone powietrze trafia do cylindra, napiera na tłok i powoduje jego wysunięcie lub obrót wału – tym samym wykonana zostaje praca mechaniczna (np. przesunięcie elementu maszyny lub obrócenie klapy). Po zakończeniu ruchu zużyte powietrze zostaje odpowietrzone do atmosfery – układ nie wymaga więc przewodów powrotu czynnika (jak ma to miejsce w hydraulice), co upraszcza instalację i utrzymanie czystości.

Zalety napędu pneumatycznego

Napędy pneumatyczne cieszą się ogromną popularnością w przemyśle z uwagi na szereg zalet, które wyróżniają je na tle innych systemów napędowych:

- Bezpieczeństwo i czystość: Sprężone powietrze jest medium niepalnym i czystym – ewentualny wyciek nie powoduje szkód w otoczeniu ani zagrożenia pożarem. W przeciwieństwie do układów hydraulicznych nie ma ryzyka wycieku oleju czy powstania odpadów niebezpiecznych. Uwolnione do atmosfery powietrze nie zanieczyszcza środowiska, a elementy napędu mogą pracować w wysokich temperaturach lub strefach zagrożonych wybuchem.

- Prostota i niezawodność: Konstrukcja pneumatycznych elementów wykonawczych jest stosunkowo prosta – typowy siłownik to cylinder z tłokiem i kilkoma uszczelnieniami. Mniej skomplikowanych części to mniejsze szanse awarii. Dobrze zaprojektowane siłowniki potrafią wykonać setki tysięcy cykli bez awarii przy minimalnej obsłudze. Ponadto układy pneumatyczne nie wymagają złożonych instalacji powrotnych czynnika, a zużyte powietrze trafia do otoczenia, co upraszcza budowę systemu.

- Szybkość i dynamika: Sprężone powietrze umożliwia osiąganie bardzo dużych prędkości ruchu tłoków i wysokiej częstotliwości cykli pracy. Napędy pneumatyczne świetnie sprawdzają się tam, gdzie wymagane są krótkie czasy reakcji – mogą w ułamku sekundy otwierać zawory, przesuwać elementy na taśmie czy aktywować mechanizmy bezpieczeństwa. Dzięki sprężystości gazu ruchy mogą być płynne, a w razie potrzeby łatwo zastosować amortyzację końcową skoku.

- Łatwa kontrola i zabezpieczenie: Regulacja prędkości i siły odbywa się prosto poprzez dławienie przepływu lub zmianę ciśnienia zasilającego. Napęd pneumatyczny jest też odporny na przeciążenia – w razie zablokowania ruchu wzrost ciśnienia można odprowadzić zaworem upustowym, co chroni komponenty przed uszkodzeniem. Nawet zatrzymany siłownik nie ulega trwałym uszkodzeniom (powietrze po prostu się spręża lub uchodzi), w przeciwieństwie np. do silnika elektrycznego, który mógłby się spalić przy przeciążeniu.

- Dostępność medium i ekonomia: Powietrze atmosferyczne jest powszechnie dostępne i nic nie kosztuje – płacimy jedynie za energię potrzebną do sprężenia. Instalacje pneumatyczne mają stosunkowo niski koszt eksploatacji, wymagając jedynie utrzymania szczelności i okresowego serwisu sprężarki. W wielu zastosowaniach centralne zasilanie sprężonym powietrzem bywa bardziej opłacalne niż rozproszone układy hydrauliczne czy liczne napędy elektryczne, zwłaszcza gdy trzeba zasilać wiele siłowników jednocześnie.

- Standaryzacja i łatwy serwis: Większość elementów pneumatyki przemysłowej – od siłowników po zawory – produkowana jest według znormalizowanych wymiarów i norm (ISO, VDMA itp.). Dzięki temu siłowniki pneumatyczne różnych producentów są często zamienne, o ile mają ten sam standard wykonania. Montaż siłowników jest ułatwiony przez dostępność typowych mocowań i akcesoriów. Ponadto napędy pneumatyczne cechują się modułowością – uszkodzony element (np. cylinder czy zawór) można szybko wymienić na nowy bez potrzeby gruntownej przebudowy całego układu.

Oczywiście pneumatyka ma też pewne ograniczenia – np. maksymalne siły są mniejsze niż w napędach hydraulicznych, a do pracy wymagane jest utrzymanie źródła sprężonego powietrza o odpowiedniej wydajności. Mimo to zalety napędu pneumatycznego sprawiają, że w obszarach automatyki przemysłowej jest on często pierwszym wyborem inżynierów.

Rodzaje napędów pneumatycznych

Pneumatyczne układy napędowe występują w wielu odmianach konstrukcyjnych, dostosowanych do różnych zadań. Można je podzielić na kilka głównych kategorii:

Napędy liniowe (tłokowe): Najbardziej rozpowszechnione są klasyczne siłowniki pneumatyczne z tłoczyskiem, które wykonują ruch posuwisto-zwrotny. W tej grupie znajdziemy siłowniki jednostronnego działania (wysuw realizowany sprężonym powietrzem, powrót sprężyną lub grawitacją) oraz dwustronnego działania (powietrze steruje ruchem w obu kierunkach). Typowe siłowniki tłokowe dostępne są w wielu seriach normatywnych – od małych okrągłych siłowników ISO 6432 (średnice ~8–25 mm) po duże siłowniki profilowe ISO 15552 (średnice 32 mm i więcej) zdolne generować znaczne siły. Spotykane są również siłowniki kompaktowe o skróconej budowie (ISO 21287) do ciasnych przestrzeni oraz siłowniki teleskopowe o wydłużonym skoku. Przykładowo, siłownik pneumatyczny teleskopowy dzięki wieloczłonowej konstrukcji może uzyskać wyjątkowo długi wysuw tłoczyska, zajmując znacznie mniej miejsca niż klasyczny cylinder o tym samym skoku. W aplikacjach wymagających bardzo dużego skoku stosuje się również siłowniki beztłoczyskowe – pozbawione tłoczyska, gdzie ruch przenoszony jest za pomocą wózka jezdnego połączonego z tłokiem wewnątrz zamkniętego profilu. Taka konstrukcja eliminuje wystające elementy i pozwala zaoszczędzić miejsce przy zachowaniu długiego zakresu ruchu.

Do napędów liniowych zaliczyć można ponadto napędy membranowe (mieszkowe). Są to elastyczne poduszki powietrzne lub miechy, które po wypełnieniu sprężonym powietrzem zmieniają swoją wysokość, wywierając siłę nacisku. Działają one jak siłowniki jednostronnego działania – po wypełnieniu poduszka unosi obciążenie, a do powrotu wymagane jest zewnętrzne dociśnięcie lub własny ciężar mechanizmu. Napędy mieszkowe stosuje się np. w zawieszeniach pojazdów (tzw. miechy pneumatyczne) oraz jako elementy tłumiące drgania maszyn.

W grupie siłowników liniowych warto wspomnieć także chwytaki pneumatyczne. To specjalne aktuatory wyposażone w szczęki lub palce, które zbliżają się do siebie pod wpływem sprężonego powietrza. Chwytaki są wykorzystywane do automatycznego manipulowania przedmiotami – pozwalają maszynom chwytać, podnosić i odkładać elementy w procesach montażowych czy pakujących. Konstrukcyjnie są to zwykle niewielkie dwustronne siłowniki tłokowe, przenoszące ruch na mechanizm szczęk zaciskających (równoległych lub kątowych).

Napędy obrotowe (oscylacyjne): Kolejną kategorię stanowią siłowniki obrotowe, które zamieniają energię sprężonego powietrza na ograniczony ruch obrotowy. Typowy siłownik obrotowy wykonuje obrót wyjściowego wału o zadany kąt – najczęściej 90° lub 180°, spotykane są też konstrukcje do 270° czy pełnego 360°. Wykorzystuje się je powszechnie do automatyzacji armatury – na przykład do zdalnego sterowania zaworami kulowymi i przepustnicami w rurociągach. Siłownik montowany na zaworze obraca jego grzyb lub tarczę, otwierając lub zamykając przepływ medium na sygnał sterujący. Siłowniki obrotowe są niezastąpione wszędzie tam, gdzie potrzebny jest szybki i powtarzalny obrót elementu – od mechanizmów sortujących na liniach produkcyjnych, po obrotnice i indeksatory pozycjonujące detale.

W siłownikach obrotowych stosuje się różne rozwiązania konstrukcyjne. Do najpopularniejszych należą mechanizmy zębatkowe – wewnątrz obudowy dwa tłoki z zębatymi listwami przekształcają ruch posuwisty na obrót centralnego koła zębatego połączonego z wałem wyjściowym. Alternatywą są siłowniki łopatkowe, gdzie obrót generuje przegroda (łopatka) osadzona bezpośrednio na wałku – dopływ powietrza po jednej stronie łopatki obraca ją o określony kąt. Niezależnie od konstrukcji, większość siłowników obrotowych oferowana jest zarówno w wersjach jednostronnego działania (z wbudowaną sprężyną powrotu dla funkcji bezpieczeństwa), jak i dwustronnego działania (napęd w obu kierunkach).

Napędy rotacyjne ciągłe (silniki pneumatyczne): Osobną grupę stanowią klasyczne silniki pneumatyczne, które generują ciągły ruch obrotowy. W odróżnieniu od siłowników wykonujących ograniczony zakres ruchu, silnik pneumatyczny może obracać wałem bezustannie, podobnie jak silnik elektryczny czy spalinowy. Najczęściej spotykane są silniki lamelowe (łopatkowe) – wyposażone w wirnik z łopatkami, który obraca się pod naporem sprężonego powietrza. Istnieją też silniki tłokowe (o kilku małych tłoczkach radialnych lub osiowych) oraz turbinki powietrzne. Silniki pneumatyczne wykorzystuje się tam, gdzie potrzebny jest prosty i beziskrowy napęd obrotowy. Przykładowe zastosowania to narzędzia pneumatyczne (wiertarki, szlifierki, klucze udarowe), napędy przenośników taśmowych, mieszadła w strefach zagrożonych wybuchem czy układy napędowe maszyn w przemyśle spożywczym (gdzie unika się smarów elektrycznych). Choć osiągi pojedynczego silnika pneumatycznego (np. moment obrotowy) mogą ustępować nowoczesnym silnikom elektrycznym, to ich prostota, odporność na przeciążenia i bezpieczeństwo (brak iskier, niska wrażliwość na wilgoć) sprawiają, że nadal są chętnie stosowane.

Zastosowania napędu pneumatycznego

Pneumatyka przemysłowa zyskała tak dużą popularność dzięki wszechstronności zastosowań napędów na sprężone powietrze. Napędy pneumatyczne spotkać można praktycznie w każdej gałęzi przemysłu – od górnictwa i budownictwa, przez motoryzację i spożywkę, po elektronikę i farmację. Poniżej wymieniamy najważniejsze obszary i przykłady wykorzystania napędów na sprężone powietrze:

- Automatyka procesowa: Siłowniki pneumatyczne są kluczowym elementem automatyzacji rurociągów i instalacji przemysłowych. Służą do zdalnego sterowania armaturą – otwierania i zamykania zaworów kulowych i przepustnic, zasuw, klap itp. w zakładach chemicznych, petrochemicznych, wodociągach czy ciepłowniach. Napędy pneumatyczne zapewniają szybkie i bezpieczne przełączanie tych urządzeń nawet w trudnych warunkach (wysoka temperatura, atmosfera zagrożona wybuchem), gdzie elektronika mogłaby zawieść.

- Linie produkcyjne i robotyka: W fabrykach napędy pneumatyczne odpowiadają za wykonywanie operacji manipulacyjnych i montażowych. Cylindry liniowe przesuwają elementy na liniach montażowych, dociskają detale, wykonują czynności typu pick-and-place, a chwytaki pneumatyczne pozwalają robotom przemysłowym chwytać i przenosić obiekty. Dzięki szybkości działania i powtarzalności, siłowniki pneumatyczne usprawniają produkcję w branży automotive, elektronicznej, opakowaniowej i wielu innych.

- Systemy transportowe: Napędy na sprężone powietrze wykorzystuje się do poruszania przenośników, taśmociągów i urządzeń transportu wewnętrznego. Przykładowo siłowniki mogą wypychać produkty na boczny tor, sortować paczki na taśmie, amortyzować zatrzymanie przenoszonych obiektów. Napędy obrotowe o wolnych obrotach stosuje się w mechanizmach obrotowych stanowisk montażowych czy stołów indeksujących, które obracają elementy do kolejnych pozycji technologicznych.

- Maszyny mobilne i pojazdy: Pneumatyka od lat obecna jest w pojazdach użytkowych – sprężone powietrze zasila np. układy hamulcowe ciężarówek i pociągów (słynne hamulce Westinghouse’a), systemy zawieszenia pneumatycznego autobusów, a nawet drzwi pasażerskie w pojazdach szynowych. W maszynach budowlanych i górniczych napęd pneumatyczny napotyka się w postaci narzędzi pneumatycznych (młoty udarowe, wiertnice) oraz siłowników w mechanizmach pomocniczych. Atutem jest tu odporność na kurz, wysoką temperaturę czy iskrzenie – cechy szczególnie ważne w ciężkich warunkach terenowych.

Podsumowując, niewiele jest sektorów przemysłu, w których nie znalazłyby zastosowania sprężone powietrze i napędy pneumatyczne. Od ogromnych pras i siłowników podnoszących segmenty mostów, przez precyzyjne siłowniczki sterujące podajnikami komponentów, po zwykły klucz pneumatyczny w warsztacie – wszędzie tam pracuje pneumatyka. Taka uniwersalność wynika z omówionych zalet: prostoty, szybkości, bezpieczeństwa i łatwości utrzymania ruchu tych układów.

Dobór napędu pneumatycznego

Przy planowaniu układu pneumatycznego w maszynie niezwykle istotny jest dobór odpowiednich napędów – zarówno pod względem typu, jak i parametrów. Oto kluczowe kryteria, jakie należy wziąć pod uwagę, wybierając napęd pneumatyczny do konkretnego zastosowania:

- Charakter ruchu i obciążenie: Na początku określamy, jaki ruch ma realizować napęd – liniowy czy obrotowy, ciągły czy ograniczony kątem. Od tego zależy wybór między siłownikiem a silnikiem pneumatycznym, a także rodzaj konstrukcji (np. cylinder z tłoczyskiem vs. beztłoczyskowy, siłownik obrotowy vs. napęd łopatkowy). Należy też wyznaczyć wymaganą siłę lub moment obrotowy oraz skok/kąt obrotu. Te wartości determinują rozmiar siłownika (średnicę tłoka) bądź wielkość silnika. Przykładowo, do uzyskania większej siły wybieramy cylinder o większej średnicy lub zwiększamy ciśnienie zasilania – standardowo w pneumatyce przemysłowej zakres ciśnień roboczych to 4–10 bar.

- Warunki zabudowy: Sprawdź dostępne miejsce montażu dla napędu. Jeśli przestrzeń jest ograniczona, lepszy może być siłownik o krótkiej konstrukcji (kompaktowy) lub napęd beztłoczyskowy zamiast długiego cylindra z tłoczyskiem. Gdy ruch wymaga bardzo długiego skoku przy małej przestrzeni, rozważ siłownik teleskopowy. Upewnij się, że przewidziano miejsce na ruchome elementy (wysuw tłoczyska, obrót ramion itp.) oraz na przyłącza pneumatyczne. Standardy mocowań (uchwyty, kołnierze) również muszą pasować do konstrukcji maszyny – na szczęście większość siłowników jest znormalizowana i dostępna z typowymi akcesoriami mocującymi.

- Sposób działania: jednostronny czy dwustronny: Zastanów się, czy napęd ma działać w obu kierunkach aktywnie, czy wystarczy ruch w jednym kierunku z automatycznym powrotem. Siłowniki jednostronnego działania zawierają sprężynę powrotną, która po odcięciu ciśnienia sprowadza tłok do pozycji wyjściowej. Takie rozwiązanie jest często wybierane np. do napędów zaworów – sprężyna automatycznie zamknie zawór przy zaniku zasilania powietrzem, co zwiększa bezpieczeństwo (tzw. pozycja bezpieczna). Z kolei siłowniki dwustronnego działania wymagają zasilania powietrzem do ruchu w obu kierunkach, ale umożliwiają pełną kontrolę położenia w każdej fazie. Wybór zależy od wymagań aplikacji – dla funkcji bezpieczeństwa lepsze są napędy ze sprężyną, dla pełnej kontroli ruchu i większej siły – napędy dwustronne.

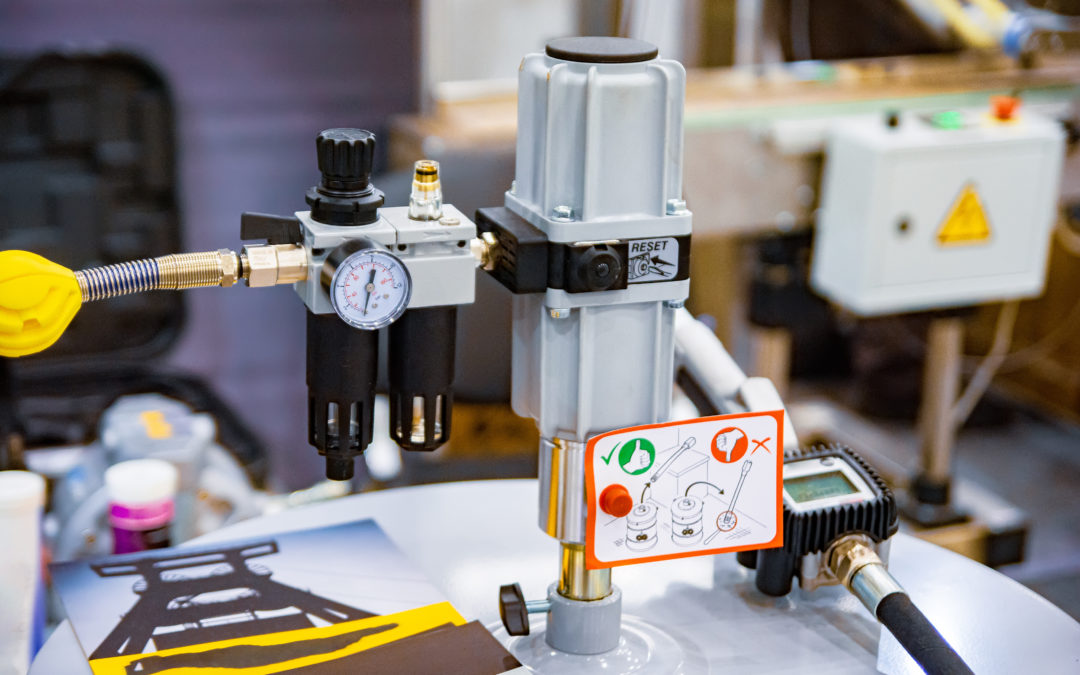

- Parametry zasilania i sterowanie: Upewnij się, że pozostałe elementy układu wspierają wybrany napęd. Sprężarka musi dostarczyć odpowiednią ilość powietrza o wymaganym ciśnieniu – przy dużej liczbie siłowników może zajść potrzeba doboru większego kompresora lub zbiornika buforowego. Istotny jest też dobór właściwych zaworów sterujących (np. zaworu 5/2 do cylindra dwustronnego) oraz dławików do regulacji prędkości. Warto przewidzieć zastosowanie przygotowania sprężonego powietrza – elementów takich jak filtry, reduktory i naolejacze – aby zapewnić odpowiednią jakość medium zasilającego. Czyste i suche powietrze znacząco wydłuża żywotność siłowników, chroniąc je przed korozją i zużyciem uszczelnień.

- Środowisko pracy: Warunki otoczenia wpływają na wybór materiałów i wykonania napędu. W środowiskach korozyjnych lub spożywczych stosuje się siłowniki w obudowie ze stali nierdzewnej. W temperaturach ujemnych trzeba dobrać uszczelnienia zachowujące elastyczność na mrozie, a przy wysokich temperaturach – komponenty odporne na przegrzewanie. W obszarach o wysokiej czystości (np. produkcja farmaceutyków, elektroniki) stosuje się pneumatykę o niskiej emisyjności cząstek i z olejem nieszkodliwym dla otoczenia (lub całkowicie bezolejową). Jeśli układ ma pracować w strefie zagrożenia wybuchem, upewnij się, że wszystkie elementy (w tym zawory elektromagnetyczne sterujące napędem) spełniają wymogi Ex lub zainstaluj je poza strefą zagrożenia.

- Integracja z systemem sterowania: Nowoczesne zakłady automatyki wymagają monitorowania pracy nawet tak prostych urządzeń jak siłowniki. Coraz częściej napędy pneumatyczne wyposaża się w czujniki położenia tłoka lub wbudowane moduły komunikacyjne, które mogą przesyłać dane o swoim stanie do systemów nadrzędnych. Umożliwia to zdalny monitoring pozycji siłownika, zliczanie cykli pracy czy diagnostykę zużycia. Jeśli aplikacja tego wymaga, warto dobrać siłowniki z rowkami na czujniki magnetyczne albo gotowe siłowniki inteligentne komunikujące się poprzez IO-Link czy inne protokoły. Dzięki temu służby utrzymania ruchu mogą planować przeglądy prewencyjne na podstawie realnego obciążenia napędu, co jeszcze bardziej zwiększa niezawodność całego systemu.

Napędy pneumatyczne stanowią fundament wielu nowoczesnych instalacji przemysłowych – od prostych układów warsztatowych, po zaawansowane linie produkcyjne sterowane komputerowo. Prawidłowo dobrany napęd pneumatyczny odwdzięcza się długotrwałą, bezawaryjną pracą i wysoką efektywnością. W dobie rosnącej automatyzacji projektanci wciąż chętnie sięgają po sprawdzone rozwiązania pneumatyki, jednocześnie korzystając z jej unowocześnień (czujników, lepszych materiałów, elektroniki sterującej). Dzięki temu pneumatyczne siłowniki i silniki pozostają filarem automatyki przemysłowej – filarem wspierającym nowoczesną produkcję z siłą sprężonego powietrza.

Zobacz także:

- Odzysk ciepła ze sprężarek

- Przewody pneumatyczne kalibrowane – porównanie

- Siłowniki pneumatyczne – niezastąpiony napęd w automatyce przemysłowej

- Instalacja pneumatyczna w warsztacie

- Pneumatyczny zawór bezpieczeństwa

- Czujnik podciśnienia – jak działa, gdzie go wykorzystasz

- Siłownik obrotowy – budowa, zasada działania i zastosowania

- Budowa siłownika pneumatycznego

- Zwijacz pneumatyczny

- Zawór upustowy w pneumatyce

- Stacja przygotowania powietrza

- Akumulator podciśnienia

- Zawór grzybkowy

- Siłownik pneumatyczny jednostronnego działania

- Sprężone powietrze

- Zbiornik na powietrze

- Siłownik pneumatyczny teleskopowy

- Przepływomierz – zasada działania i dobór

- Schemat instalacji pneumatycznej

- Pompa podciśnienia

FAQ: Napęd pneumatyczny

Napęd pneumatyczny to układ wykorzystujący sprężone powietrze do wprawiania w ruch elementów maszyn. Najczęściej spotyka się go w automatyce przemysłowej, transporcie, narzędziach warsztatowych oraz przy sterowaniu zaworami w instalacjach procesowych.

Do głównych zalet należą bezpieczeństwo, czystość, prostota konstrukcji, szybkość działania oraz niski koszt eksploatacji. Pneumatyka świetnie sprawdza się w środowiskach, gdzie wymagana jest duża dynamika ruchu i odporność na trudne warunki.

Najczęściej wyróżnia się: siłowniki liniowe (z tłoczyskiem, beztłoczyskowe, teleskopowe), napędy membranowe, siłowniki obrotowe oraz silniki pneumatyczne do pracy ciągłej. Każdy z nich znajduje zastosowanie w innych procesach technologicznych.

Kluczowe parametry to rodzaj ruchu (liniowy lub obrotowy), wymagane siły lub momenty, warunki montażowe, sposób działania (jednostronny czy dwustronny), jakość sprężonego powietrza oraz środowisko pracy.

Podstawowy układ obejmuje: sprężarkę, przygotowanie sprężonego powietrza (filtry, reduktory, naolejacze), przewody i złącza, zawory sterujące oraz siłowniki lub silniki pneumatyczne wykonujące ruch.