Budowa siłownika pneumatycznego: Siłowniki pneumatyczne stanowią niezastąpiony element wielu układów automatyki przemysłowej. Ich zadaniem jest zamiana energii sprężonego powietrza na ruch mechaniczny – najczęściej liniowy (posuwisty). Klasyczny siłownik pneumatyczny z tłokiem i tłoczyskiem (piston rod) jest powszechnie stosowany ze względu na swoją prostą, niezawodną budowę oraz ustandaryzowane wymiary zgodne z normami takimi jak ISO 15552. Standaryzacja ISO 15552 zapewnia unifikację wymiarów siłownika, punktów mocowania i akcesoriów, co ułatwia projektowanie, serwis i wymienność komponentów pomiędzy różnymi producentami. W niniejszym artykule omówimy budowę takiego klasycznego siłownika pneumatycznego zgodnego z ISO (np. ISO 15552) – przyjrzymy się jego elementom składowym, materiałom używanym do konstrukcji oraz wyjaśnimy zasadę działania siłowników jedno- i dwustronnego działania. Na koniec wspomnimy o alternatywnych rodzajach siłowników (beztłoczyskowych, obrotowych), wskazując różnice w ich konstrukcji.

Spis treści

Budowa siłownika pneumatycznego: Konstrukcja klasycznego ISO 15552

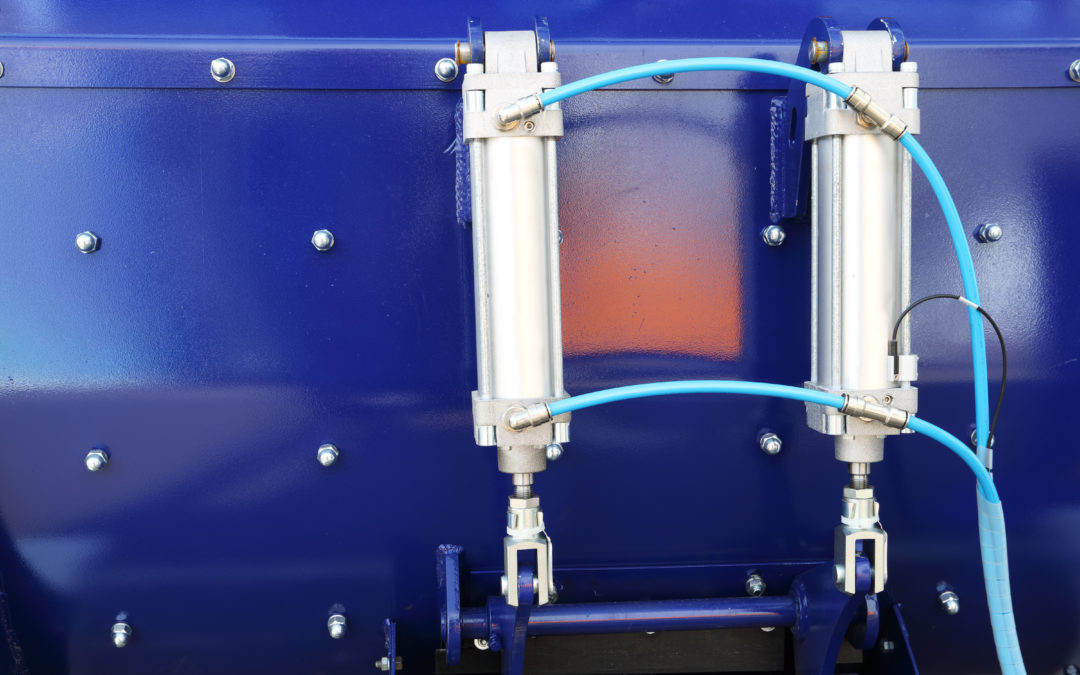

Typowy siłownik pneumatyczny zgodny z normą ISO 15552 to cylindryczny napęd liniowy o tłokowej budowie. Składa się on z zamkniętego cylindrycznego korpusu, wewnątrz którego przemieszcza się tłok połączony z tłoczyskiem. Sprężone powietrze wprowadzane do wnętrza cylindra naciska na powierzchnię tłoka, generując siłę i ruch liniowy tłoczyska na zewnątrz. Większość standardowych siłowników ISO 15552 jest dwustronnego działania, co oznacza, że posiada dwa porty powietrzne i może wykonywać ruch roboczy w obu kierunkach (wysuw i wsuw tłoczyska) zależnie od tego, do której komory doprowadzimy ciśnienie. Typowe średnice tłoka takich siłowników wynoszą od ok. 32 mm do 200 mm (a nawet więcej), przy maksymalnym ciśnieniu zasilania rzędu 6–10 bar. Dzięki standaryzacji, siłowniki te występują w wielu odmianach i długościach skoku, pozostając wymiennymi między producentami pod warunkiem zachowania normy wymiarowej ISO 15552.

Klasyczny siłownik ISO 15552 bywa wykonywany w dwóch głównych stylach konstrukcyjnych: ze ściąganymi śrubami (tzw. siłownik z cięgnami) lub w tzw. obudowie profilowej. W pierwszym przypadku długi cylinder (tuleja) jest zamknięty z obu stron pokrywami przymocowanymi za pomocą długich śrub (cięgien) biegnących na zewnątrz wzdłuż korpusu. W drugim wariancie stosuje się profil aluminiowy z wbudowanymi kanałami montażowymi – pokrywy przykręcane są bezpośrednio do profilu lub mocowane za pomocą wewnętrznych cięgien, co daje gładszą, kompaktową formę zewnętrzną. Niezależnie od stylu, wnętrze i zasada działania pozostają podobne. Poniżej opisujemy główne elementy konstrukcyjne siłownika pneumatycznego oraz rolę, jaką pełnią.

Budowa siłownika pneumatycznego: Elementy konstrukcyjne i ich funkcje

Klasyczny siłownik pneumatyczny składa się z szeregu komponentów, z których każdy odgrywa określoną rolę w działaniu urządzenia. Poniżej przedstawiono główne elementy budowy siłownika pneumatycznego wraz z omówieniem ich funkcji:

- Tłok: jest to ruchomy dysk wewnątrz cylindra, osadzony na końcu tłoczyska. Tłok dzieli wnętrze cylindra na dwie komory i przylega do ścianek cylindrycznej tulei. Gdy do jednej z komór doprowadzimy sprężone powietrze, tłok przemieszcza się wzdłuż cylindra pod naporem ciśnienia, przenosząc energię gazu na ruch mechaniczny. Tłok wyposażony jest w uszczelnienia (pierścienie uszczelniające), które zapobiegają przepływowi powietrza pomiędzy komorami – dzięki temu ciśnienie efektywnie oddziałuje na powierzchnię tłoka i nie traci się energii na przecieki. Typowy tłok w siłowniku pneumatycznym wykonuje się z metalu (najczęściej lekkiego stopu aluminium, czasem ze stali dla wzmocnienia) i często pokrywa się go powłoką zmniejszającą tarcie. Ważne jest, aby tłok był bardzo precyzyjnie dopasowany średnicą do tulei cylindra – minimalne luzy zapewniają sprawne działanie i długą żywotność układu.

- Tłoczysko (piston rod): to stalowy pręt połączony z tłokiem, wychodzący na zewnątrz siłownika przez przednią pokrywę. Tłoczysko przenosi siłę i ruch wytworzone przez tłok na elementy zewnętrzne maszyny – np. popycha ramię mechanizmu, przesuwa przedmiot lub wykonuje pracę dociskową. Tłoczyska wykonuje się z wytrzymałej stali (często hartowanej i chromowanej) albo ze stali nierdzewnej, aby sprostać dużym obciążeniom mechanicznym oraz zapewnić odporność na korozję i zużycie. Dzięki twardej, gładkiej powierzchni chromowanej tarcie i ścieranie są zredukowane do minimum, co przekłada się na dłuższą bezawaryjną pracę. W trakcie ruchu tłoczysko musi zachować idealną prostoliniowość – zapewnia to odpowiednio dobrana prowadnica (tuleja prowadząca) w pokrywie, o której więcej poniżej.

- Tuleja cylindra (korpus): jest to główny korpus w kształcie rury, wewnątrz którego przesuwa się tłok. Tuleja definiuje przestrzeń roboczą siłownika – jej średnica wewnętrzna odpowiada średnicy tłoka, a długość wyznacza maksymalny skok (wysunięcie tłoczyska). Ponieważ wnętrze tulei musi być gładkie i odporne na ścieranie, do jej produkcji najczęściej stosuje się aluminium wysokiej jakości (np. stop anodowany) lub inny metal o odpowiedniej wytrzymałości. Aluminiowa tuleja cylindra zapewnia lekkość konstrukcji i jest odporna na korozję, co ma duże znaczenie w układach sprężonego powietrza (w których może pojawiać się wilgoć). W niektórych modelach tuleja bywa wykonana ze stali (np. w siłownikach wysokociśnieniowych lub starszego typu), jednak dominują stopy aluminium ze względu na korzystny stosunek wytrzymałości do masy. Wewnętrzna powierzchnia tulei jest precyzyjnie obrobiona (szlifowana i często anodowana), aby zapewnić minimalne tarcie dla uszczelnionego tłoka oraz zapobiec zużyciu materiału.

- Pokrywy przednia i tylna: to końcowe elementy zamykające cylinder z obu stron. Wykonane są zazwyczaj z aluminium (odlewanego ciśnieniowo lub obrabianego) podobnie jak korpus, dzięki czemu cała konstrukcja pozostaje lekka. Pokrywa tylna jest zazwyczaj wyposażona w port przyłączeniowy sprężonego powietrza (gwintowany otwór) komunikujący się z tylną komorą siłownika. Pokrywa przednia ma drugi port – do przedniej komory – oraz centralny otwór, przez który wysuwa się tłoczysko. W tym otworze umieszcza się prowadnicę tłoczyska (tuleję prowadzącą) oraz układ uszczelniający, aby tłoczysko mogło płynnie, ale szczelnie wysuwać się na zewnątrz. Pokrywy często zawierają także śruby lub gwinty do montażu akcesoriów mocujących (uchwytów, zawiasów itp.), pozwalając przymocować siłownik do konstrukcji maszyny w wymaganej pozycji. W wielu siłownikach ISO 15552 obie pokrywy mają wbudowany układ amortyzacji pneumatycznej – są w nich niewielkie regulowane zawory (śruby dławiące) umożliwiające ustawienie tłumienia końcowego ruchu, o czym więcej za chwilę.

- Prowadnica tłoczyska (tuleja prowadząca): jest to łożysko ślizgowe umieszczone w przedniej pokrywie, przez które przechodzi tłoczysko. Jego rolą jest utrzymanie pręta (tłoczyska) w osi cylindra oraz przejmowanie obciążeń bocznych, tak aby tłoczysko poruszało się płynnie bez zacinania. Prowadnica najczęściej ma postać pierścienia lub tulei zrobionej z brązu spiekanego lub innego materiału samosmarującego (czasem stosuje się kompozyty PTFE z dodatkiem brązu). Materiał ten zapewnia niski współczynnik tarcia i wysoką trwałość, co chroni tłoczysko przed zużyciem nawet przy wielokrotnych cyklach pracy. Dzięki prowadnicy, siłownik może przenosić pewne boczne siły działające na tłoczysko bez uszkodzenia – jednak należy unikać nadmiernych obciążeń poza osią, gdyż skraca to żywotność zarówno prowadnicy, jak i całego siłownika.

- Uszczelnienia: zestaw uszczelek w siłowniku pneumatycznym dba o utrzymanie ciśnienia we właściwych miejscach i ochronę wnętrza przed zanieczyszczeniami. Główne uszczelnienia to: pierścień tłokowy (uszczelniający tłok względem tulei, często w formie manszety lub oringu opasającego tłok) oraz uszczelnienie tłoczyska (znajdujące się w przedniej pokrywie, obejmujące tłoczysko). Dodatkowo na samym wylocie tłoczyska bywa montowany pierścień zgarniający (wiper) usuwający z pręta zanieczyszczenia przy cofaniu do wnętrza cylindra. Standardowo uszczelnienia w siłownikach pneumatycznych wykonywane są z odpornych elastomerów lub poliuretanu – np. popularne uszczelnienia PU (poliuretanowe) cechują się dużą odpornością na ścieranie, elastycznością w szerokim zakresie temperatur i zdolnością do pracy bez dodatkowego smarowania. Poliuretanowe uszczelki sprawdzają się w typowych warunkach (-20°C do +80°C) i nie wymagają dodawania oleju do powietrza. W zastosowaniach specjalnych wykorzystuje się też inne materiały: np. uszczelnienia z kauczuku NBR lub z FKM (Viton), które wytrzymują wyższe temperatury (do ok. 150°C) lub są bardziej odporne chemicznie. Uszczelki tłoka i tłoczyska są kluczowe dla sprawności siłownika – ich zużycie prowadzi do nieszczelności (tzw. “przedmuchów”), spadku siły i efektywności. Dlatego w razie potrzeby należy okresowo je wymieniać (producenci oferują zestawy naprawcze zawierające komplet uszczelnień do danego modelu).

- Magnes na tłoku: wiele nowoczesnych siłowników pneumatycznych ISO ma wbudowany w tłok magnes trwały. Taki magnes umożliwia bezkontaktowe wykrywanie położenia tłoka za pomocą zewnętrznych czujników magnetycznych (kontaktronowych lub Hall-effect) montowanych na obudowie siłownika. W praktyce tłok z magnesem “przekazuje” informację o swojej pozycji – czujnik zamocowany na zewnątrz cylindra reaguje na zbliżenie magnesu przy końcu skoku. Dzięki temu układ sterujący może otrzymywać sygnał, że siłownik osiągnął pozycję wysuniętą lub wsuniętą. Producenci standardowo wyposażają tłoki w magnes, a w profilach aluminiowych cylindrów przewidują specjalne rowki (typu T-slot) do szybkiego montażu czujników położenia. Rozwiązanie to ułatwia integrację siłownika z systemem sterowania maszyną i poprawia bezpieczeństwo (pozwalając np. na automatyczne wyhamowanie ruchu lub rozpoczęcie kolejnego cyklu dopiero po osiągnięciu skrajnego położenia). Warto zaznaczyć, że obecność magnesu nie wpływa na pracę samego siłownika – jest to element dodatkowy, akcesorium do siłowników zwiększające funkcjonalność układu automatyki.

- Amortyzacja pneumatyczna: w klasycznych siłownikach ISO 15552 zazwyczaj stosuje się regulowaną amortyzację (tłumienie) końca ruchu. Polega ona na tym, że tuż przed osiągnięciem skrajnego położenia (zarówno przy wysuwie, jak i przy wsuwie tłoczyska), odpływ powietrza z wypełnianej komory jest dławiony. W pokrywach siłownika znajdują się małe śrubki regulacyjne – poprzez ich wkręcanie lub wykręcanie można zmienić przekrój upustu powietrza w końcowej fazie ruchu. W efekcie tłok tuż przed uderzeniem w pokrywę zwalnia, ponieważ powietrze zamknięte przed nim działa jak poduszka powietrzna. Taki układ amortyzacji pneumatycznej zapobiega gwałtownemu uderzeniu tłoka o pokrywę, redukując hałas oraz chroniąc elementy mechaniczne przed zużyciem. Użytkownik może dostosować siłę tłumienia do wymagań aplikacji (np. większe obciążenie wymaga silniejszego wytłumienia). Standard ISO 15552 przewiduje regulowaną amortyzację – większość cylindrów tego typu wyposażona jest w te śruby regulacyjne w obu pokrywach. W niektórych mniejszych lub specjalnych siłownikach zamiast amortyzacji regulowanej stosuje się stałe elementy tłumiące (np. wkładki z materiału absorbującego energię), jednak przy klasycznych konstrukcjach ISO użytkownik ma zwykle możliwość regulacji.

Powyższe elementy współpracują ze sobą, tworząc kompletny siłownik pneumatyczny. Gdy zawór pneumatyczny sterujący doprowadzi sprężone powietrze do odpowiedniego portu, uszczelniony tłok zaczyna się przemieszczać, przenosi siłę na tłoczysko, a to z kolei oddziałuje na świat zewnętrzny (np. przesuwa część maszyny). Po zakończeniu skoku amortyzacja wyhamowuje ruch, a czujnik magnetyczny może przesłać sygnał o osiągnięciu pozycji. Następnie zawór zmienia położenie, zawór podaje ciśnienie z drugiej strony tłoka – powodując ruch powrotny. Cały ten cykl może powtarzać się nawet kilkadziesiąt razy na minutę, dlatego tak ważne jest zastosowanie trwałych materiałów i precyzyjnych mechanizmów w konstrukcji siłownika.

Siłownik jednostronnego działania – zasada pracy

Siłownik jednostronnego działania (ang. single-acting cylinder) wykonuje pracę tylko w jednym kierunku, wykorzystując sprężone powietrze do ruchu tłoka w jedną stronę, zaś do powrotu korzysta z siły mechanicznej (najczęściej wbudowanej sprężyny). Taki siłownik posiada tylko jeden port powietrzny – sprężone powietrze jest doprowadzane z jednej strony tłoka. Po wprowadzeniu powietrza do cylindra, ciśnienie popycha tłok, powodując wysunięcie tłoczyska (lub wciągnięcie, zależnie od konstrukcji). W trakcie tego ruchu sprężyna umieszczona po przeciwnej stronie tłoka ulega ściśnięciu, magazynując energię. Gdy osiągnięte zostanie skrajne położenie lub gdy chcemy cofnąć siłownik, wypuszczamy powietrze z powrotem przez ten sam port (często przy udziale odpowiedniego elektrozaworu pneumatycznego 3/2). Wówczas sprężyna rozpręża się i odpycha tłok z powrotem do pozycji wyjściowej, wciągając tłoczysko do cylindra. Innymi słowy, sprężone powietrze wykonuje ruch roboczy w jednym kierunku, a sprężyna zapewnia ruch powrotny.

Istnieją dwa warianty siłowników jednostronnego działania: pchające – gdy powietrze doprowadzane jest od strony tylnej pokrywy i wypycha tłoczysko na zewnątrz (sprężyna odpowiada za wsunięcie z powrotem), oraz ciągnące – gdy powietrze doprowadzane jest z przodu tłoka i wciąga tłoczysko do środka (sprężyna następnie wypycha tłoczysko z powrotem). W praktyce częściej spotyka się typ pchający, w którym sprężyna umieszczona jest z przodu i wysuwa tłoczysko po zaniku ciśnienia.

Zaletą siłowników jednostronnych jest ich prostota – mają mniej przyłączy i często są tańsze w zakupie oraz utrzymaniu (tylko jeden przewód zasilający i zawór o prostszej funkcji). Mniejsza liczba ruchomych części (brak drugiego portu, brak konieczności dławienia dwóch kierunków ruchu) przekłada się na nieco większą niezawodność w nieskomplikowanych zastosowaniach. Warto jednak pamiętać, że obecność sprężyny ma pewne konsekwencje: po pierwsze zajmuje ona miejsce wewnątrz cylindra, co wydłuża siłownik przy tym samym skoku i średnicy tłoka; po drugie stawia opór przy ruchu (siła sprężyny przeciwstawia się ciśnieniu), co oznacza, że efektywna siła wysuwu jest mniejsza niż w porównywalnym siłowniku dwustronnym – część energii zużywana jest na ściskanie sprężyny. Z czasem charakterystyka sprężyny może się też zmieniać (zmęczenie materiału), przez co ruch powrotny może nie być zawsze jednakowo szybki. Dlatego siłowniki jednostronnego działania stosuje się tam, gdzie potrzebny jest ruch roboczy tylko w jednym kierunku – na przykład do dociskania elementu, który potem samoczynnie powraca, lub gdy grawitacja albo sprężyna zapewniają powrót do pozycji wyjściowej (przykładowo w siłownikach podnoszących, które opadają własnym ciężarem).

Siłownik dwustronnego działania – zasada pracy

Siłownik dwustronnego działania (ang. double-acting cylinder) potrafi wykonywać ruch w obu kierunkach kontrolowany za pomocą sprężonego powietrza. Posiada on dwa porty zasilające – powietrze może być doprowadzane zarówno do przestrzeni przed tłokiem, jak i za tłokiem. Dzięki temu tłoczysko może być równie dobrze wysuwane, co wsuwane wyłącznie siłą sprężonego powietrza (nie ma potrzeby stosowania sprężyny powrotnej). Zasada działania jest następująca: doprowadzenie ciśnienia do portu od strony tylnej pokrywy powoduje napór powietrza na powierzchnię tłoka od tyłu – tłok przemieszcza się do przodu, wywołując wysunięcie tłoczyska. Gdy tłok osiągnie wymaganą pozycję (np. pełen wysuw) lub gdy chcemy zmienić kierunek ruchu, zawór rozdzielający (najczęściej 5/2) przełącza dopływ – sprężone powietrze kierowane jest teraz do przedniej komory cylindra (przed tłok), a tylna komora zostaje otwarta na wydech. Ciśnienie od przodu popycha tłok w przeciwnym kierunku, powodując wsunięcie tłoczyska do cylindra. Tym sposobem siłownik wykonuje cykl dwustronny. W praktyce dopóki zawór sterujący nie zmieni stanu, tłok utrzymuje pozycję pod działającym ciśnieniem (chyba że zastosowano dodatkowe zawory bezpieczeństwa lub mechaniczne blokady).

Siłowniki dwustronnego działania dominują w aplikacjach przemysłowych, ponieważ umożliwiają pełną kontrolę ruchu w obu kierunkach oraz generowanie siły przy wysuwie i powrocie. Nie są ograniczone siłą sprężyny – maksymalna siła zależy tu głównie od ciśnienia i średnicy tłoka (oraz od strony tłoczyska: przy ruchu “ciągnącym” efektywna powierzchnia jest nieco mniejsza z uwagi na obecność pręta). Dodatkowo brak elementów takich jak sprężyna sprawia, że urządzenie może wykonywać ruchy szybciej i z jednakową prędkością w obu kierunkach (szybkość zależy tylko od przepływu powietrza i ustawienia dławiących zaworów regulacyjnych). Oczywiście konstrukcja dwustronna wymaga zastosowania dwuportowego zaworu sterującego (np. 5/2 lub 4/3) oraz dwóch przewodów powietrznych, co nieco komplikuje układ pneumatyczny. Mimo to korzyści przeważają, dlatego siłowniki pneumatyczne dwustronnego działania są obecnie najczęściej spotykanym typem napędu w pneumatyce przemysłowej. Sprawdzają się wszędzie tam, gdzie potrzebny jest precyzyjny, powtarzalny ruch tam i z powrotem – od prostych mechanizmów sortujących, po zaawansowane systemy robotyczne.

Warto zauważyć, że siłownik dwustronnego działania można – poprzez odpowiednie sterowanie zaworami – używać także jako jednostronny (np. nie doprowadzając nigdy powietrza do jednej z komór i pozostawiając ją otwartą, uzyskujemy sprężynę powietrzną działającą jak powrót samoczynny). Jest to jednak rzadko stosowane, bo wtedy druga komora pełni rolę sprężyny powietrznej o dość nieprzewidywalnej charakterystyce. Z reguły, jeśli potrzebna jest praca jednostronna, wybiera się po prostu wersję ze sprężyną. Natomiast w sytuacjach wymagających dużych sił w obu kierunkach i szybkiego działania – wybór pada prawie zawsze na siłownik dwustronnego działania.

Alternatywne rodzaje siłowników pneumatycznych

Oprócz opisanych wyżej klasycznych siłowników tłokowych z wysuwającym się tłoczyskiem, istnieją także inne konstrukcje siłowników pneumatycznych, zaprojektowane do specyficznych zastosowań. Różnią się one budową, sposobem przenoszenia siły oraz formą ruchu wyjściowego. Poniżej omawiamy dwa popularne rodzaje alternatywnych siłowników, wraz z najważniejszymi cechami ich konstrukcji:

- Siłowniki beztłoczyskowe: Jak sama nazwa wskazuje, w siłownikach tych brak wystającego tłoczyska. Mimo to wciąż mamy do czynienia z ruchem liniowym generowanym przez sprężone powietrze – różnica polega na tym, że ruch tłoka wewnątrz cylindra jest przekazywany na zewnątrz w inny sposób niż poprzez pojedynczy pręt wychodzący z końca. Istnieją dwa główne rozwiązania konstrukcyjne. Pierwsze to siłownik beztłoczyskowy z mechanicznie połączonym suwakiem: cylinder ma wzdłuż szczelinę na całej długości, przez którą tłok jest połączony z zewnętrznym wózkiem (suwnicą) poruszającym się wzdłuż cylindra. Szczelina jest uszczelniona za pomocą elastycznych taśm (stalowych lub polimerowych), które odsuwają się lokalnie tam, gdzie przechodzi element łączący tłok z wózkiem. Gdy tłok przesuwa się pod wpływem ciśnienia, ciągnie za sobą wózek po zewnętrznej stronie cylindra – w ten sposób uzyskujemy posuw bez tradycyjnego tłoczyska i bez wydłużania się całego układu. Drugie rozwiązanie to siłownik beztłoczyskowy sprzężony magnetycznie: tłok wewnętrzny ma magnes, a zewnętrzny wózek – drugi magnes; siły magnetyczne powodują, że gdy tłok się porusza, wózek “podąża” za nim po zewnętrznej powierzchni cylindra. Cylinder pozostaje zamknięty (brak szczeliny przez całą długość), co upraszcza utrzymanie szczelności, jednak przenoszona siła jest ograniczona siłą sprzężenia magnesów. Cechą wspólną obu typów siłowników beztłoczyskowych jest kompaktowa długość całkowita – dla danego skoku wymagają znacznie mniej przestrzeni niż cylindry z tłoczyskiem, ponieważ nie wystaje z nich żaden pręt. Idealnie nadają się więc do aplikacji wymagających długich skoków, ale mających ograniczoną przestrzeń zabudowy (np. maszyny pakujące, drukarki przemysłowe, przesuwy liniowe w liniach montażowych). Ponadto brak długiego tłoczyska eliminuje problem wyboczenia (ugięcia pręta) przy dużych długościach, umożliwiając uzyskanie długich skoków bez konieczności zwiększania średnicy. Z drugiej strony, siłowniki beztłoczyskowe są konstrukcyjnie bardziej złożone – wymagają bardzo dobrego uszczelnienia szczeliny lub precyzyjnie dobranych magnesów, co przekłada się na wyższy koszt. Zwłaszcza wersje z szczeliną muszą mieć system taśm uszczelniających odpornych na zużycie, a i tak z czasem mogą one tracić szczelność, jeśli dojdzie do ich uszkodzenia. Mimo tych ograniczeń, w wielu zastosowaniach siłowniki beztłoczyskowe sprawdzają się doskonale, oferując unikalne połączenie długiego skoku i oszczędności miejsca.

- Siłowniki obrotowe: W odróżnieniu od siłowników tłokowych (zapewniających ruch liniowy), siłowniki obrotowe generują ruch kątowy. Służą do zamiany energii sprężonego powietrza na ograniczony ruch obrotowy wyjściowego wału lub elementu wykonawczego (np. obrót chwytaka, klapy, ramienia) o pewien zakres, najczęściej od kilku do kilkuset stopni. Ich konstrukcja różni się zasadniczo od opisanych wcześniej cylindrów – nie ma tu tłoczyska wysuwającego się w linii prostej. Spotyka się dwa główne typy mechanizmów: zębatkowo–listwowy (rack-and-pinion) oraz łopatkowy (vane). W mechanizmie zębatkowym wewnątrz siłownika znajduje się tłok zintegrowany z listwą zębatą; kiedy tłok przesuwa się pod wpływem powietrza, listwa obraca koło zębate (przymocowane do wału wyjściowego), zamieniając ruch liniowy na obrotowy. Taki siłownik często ma dwie przeciwległe listwy zębate dla zrównoważenia sił, a kąt obrotu zależy od długości listwy i podziałki zębów – standardowo uzyskuje się obroty 90°, 180° lub 270°. Z kolei w mechanizmie łopatkowym wewnątrz obudowy znajduje się przegroda (łopatka) połączona z wałem, która dzieli komorę na dwie części. Doprowadzenie powietrza do jednej strony łopatki powoduje jej obrót, a tym samym obrót wału (podobnie jak przekręcanie ćwierć obrotu klucza w zamku). W obu przypadkach siłownik obrotowy ma dwa porty – powietrze doprowadzane na przemian do jednej lub drugiej komory wywołuje ruch obrotowy w prawo lub w lewo (lub ruch tam i z powrotem między dwoma położeniami krańcowymi). Główna różnica konstrukcyjna polega więc na użyciu przekładni zębatej lub łopatki zamiast tłoka z prętem. Siłowniki obrotowe są wykorzystywane np. do sterowania zaworami ćwierćobrotowymi (klapami, zaworami kulowymi), do obracania ramion manipulacyjnych, pozycjonowania elementów w systemach montażowych itp. W porównaniu do tradycyjnych siłowników liniowych cechują się kompaktową realizacją ruchu obrotowego i prostotą integracji z elementami wykonującymi obrót (ponieważ ruch jest bezpośrednio obrotowy, nie trzeba stosować dodatkowych przekładni). Ograniczeniem jest zdefiniowany maksymalny kąt obrotu i konieczność dokładnej obróbki elementów zębatych lub szczelności łopatki. Niemniej jednak w sferze automatyki siłowniki pneumatyczne obrotowe stanowią ważne uzupełnienie dla siłowników liniowych, pozwalając realizować także ruchy kątowe tam, gdzie wymaga tego proces.

Oprócz powyższych, istnieją również bardziej wyspecjalizowane odmiany aktuatorów pneumatycznych, takie jak np. chwytaki pneumatyczne (specyficzne siłowniki do zaciskania szczęk, używane w robotyce) czy siłowniki membranowe (wykorzystujące elastyczną membranę zamiast tłoka, spotykane często w napędach zaworów procesowych). Wszystkie one opierają się na tej samej podstawowej zasadzie – użyciu energii sprężonego powietrza do wytworzenia kontrolowanego ruchu – lecz ich konstrukcja jest modyfikowana pod kątem konkretnego zastosowania. Wybierając odpowiedni typ siłownika, inżynierowie kierują się wymaganym rodzajem ruchu, dostępną przestrzenią montażową, wymaganą siłą oraz szybkością działania urządzenia. Na szczęście, bogata oferta na rynku (w tym siłowniki pneumatyczne różnych typów zgodne z rozmaitymi normami) pozwala dobrać optymalne rozwiązanie do niemal każdej aplikacji.

Klasyczny siłownik pneumatyczny zgodny z normą ISO 15552 to przemyślana konstrukcja składająca się z tłoka, tłoczyska, szczelnego cylindra oraz precyzyjnych elementów prowadzących i uszczelniających. Każdy komponent – od aluminiowego korpusu, przez stalowe tłoczysko, po poliuretanowe uszczelki – pełni istotną funkcję, zapewniając sprawną zamianę ciśnienia powietrza na użyteczny ruch mechaniczny. Zrozumienie budowy takiego siłownika pozwala nie tylko właściwie go eksploatować, ale też dokonać trafnego wyboru przy projektowaniu układu pneumatyki. W zależności od potrzeb można zdecydować się na siłownik jednostronnego działania (prostszą konstrukcję ze sprężyną) lub dwustronnego działania (większą uniwersalność i siłę w obu kierunkach). Alternatywnie, gdy wymagają tego ograniczenia przestrzenne lub charakter ruchu, do dyspozycji są również siłowniki o odmiennej budowie – beztłoczyskowe do długich skoków czy obrotowe do ruchów kątowych. Niezależnie jednak od typu, siłowniki pneumatyczne pozostają kluczowymi elementami nowoczesnych maszyn, cenionymi za szybkość, siłę i niezawodność. Odpowiednio dobrany i zainstalowany siłownik, wspomagany przez właściwe zawory pneumatyczne sterujące przepływem powietrza oraz uzupełniony o akcesoria do siłowników (uchwyty montażowe, czujniki, amortyzatory), będzie efektywnie pracować w układzie przez długi czas, przyczyniając się do automatyzacji procesów przemysłowych.

Zobacz także:

Stacja uzdatniania powietrza

Dysze powietrzne płaskie

Średnica węża a przepływ powietrza

Regulator ciśnienia

Przyssawki próżniowe

Elektrozawory – budowa, rodzaje i nowoczesne metody sterowania

Eżektor – generator podciśnienia

Instalacje gazów technicznych

Instalacja wody lodowej

Odzysk ciepła ze sprężarek

Przewody pneumatyczne kalibrowane – porównanie

Siłowniki pneumatyczne – niezastąpiony napęd w automatyce przemysłowej

Instalacja pneumatyczna w warsztacie

Pneumatyczny zawór bezpieczeństwa

Czujnik podciśnienia – jak działa, gdzie go wykorzystasz

Siłownik obrotowy – budowa, zasada działania i zastosowania

FAQ: Budowa siłownika pneumatycznego

Budowa siłownika pneumatycznego obejmuje m.in. tłok, tłoczysko, korpus (tuleję), pokrywy końcowe, uszczelnienia oraz prowadnicę tłoczyska. W wielu modelach dodaje się również magnes i amortyzację.

W siłowniku jednostronnym powrót tłoka odbywa się dzięki sprężynie, a w dwustronnym – ruchem steruje sprężone powietrze w obu kierunkach. Budowa siłownika pneumatycznego dwustronnego jest nieco bardziej rozbudowana, ale zapewnia większą kontrolę i siłę.

Nie. Siłowniki beztłoczyskowe nie mają klasycznego tłoczyska — ich budowa opiera się na przekazywaniu ruchu tłoka na zewnętrzny wózek mechanicznie lub magnetycznie.

Najczęściej używa się aluminium (na korpus i pokrywy), stali chromowanej (na tłoczyska) oraz poliuretanów i elastomerów (na uszczelnienia). Dobór materiałów ma kluczowy wpływ na trwałość siłownika.

Magnes zamontowany w tłoku pozwala wykrywać jego pozycję za pomocą czujników zewnętrznych, co wspomaga automatyzację procesów. W budowie siłownika pneumatycznego jest to element opcjonalny, ale często stosowany.