Co to jest elektrozawór i do czego służy?

Elektrozawór (zwany także zaworem elektromagnetycznym) to element armatury, w którym przepływ medium (powietrza, cieczy, gazu) jest regulowany za pomocą cewki elektromagnetycznej. Po podaniu napięcia na cewkę następuje przesunięcie trzpienia lub suwaka (tzw. spool), co powoduje otwarcie bądź zamknięcie kanałów przepływu. Elektrozawory są powszechnie stosowane w układach pneumatycznych, hydraulicznych i wszędzie tam, gdzie wymagana jest szybka, precyzyjna oraz zdalna kontrola strumienia.

Spis treści

Elektrozawory: budowa

Mechanizm działania opiera się na wytwarzaniu pola magnetycznego przez cewkę (solenoid), które przesuwa rdzeń (tłoczek) wewnątrz korpusu zaworu. W zależności od konstrukcji, elektrozawór może pracować bezpośrednio (zawór direct-acting) lub pośrednio (pilot-operated), a sposób działania determinuje jego wydajność, zakres ciśnień oraz typ aplikacji.

Elementy składowe elektrozaworu

- Cewka (solenoid)

Wewnątrz cewki znajduje się uzwojenie z drutu miedzianego (rzadziej innego materiału przewodzącego), które po przyłożeniu napięcia wytwarza pole magnetyczne. Pole to oddziałuje na rdzeń, inicjując otwarcie bądź zamknięcie przepływu. Specyfikacja cewki (napięcie, moc, temperatura pracy) zależy od wymagań instalacji. - Rdzeń (tłoczek)

Rdzeń porusza się liniowo pod wpływem pola magnetycznego generowanego przez cewkę. W zależności od konstrukcji może on bezpośrednio blokować lub otwierać kanał przepływu (w zaworach bezpośredniego działania), bądź sterować dodatkowym tłokiem (w zaworach pośredniego działania). Materiał rdzenia powinien umożliwiać płynny ruch i być odporny na ścieranie. - Korpus

Typowo wykonuje się go z mosiądzu, stali nierdzewnej lub aluminium, aby zapewnić wytrzymałość i szczelność w danym zakresie ciśnień. Korpus stanowi główną obudowę elektrozaworu, w której rozmieszczone są kanały przepływu medium. Jego geometria musi gwarantować minimalne opory przepływu oraz bezpieczne warunki pracy przy wymaganym ciśnieniu. - Uszczelnienia

Ich rola polega na zapewnieniu szczelności w miejscu styku elementów ruchomych z korpusem. W zależności od medium i warunków (temperatura, chemia, ciśnienie) stosuje się materiały takie jak NBR, EPDM czy FKM. Wysokiej jakości uszczelki zapobiegają mikrowyciekowi medium oraz przedłużają żywotność elektrozaworu. - Sprężyna powrotna

Ustawia rdzeń w pozycji wyjściowej w momencie zaniku napięcia na cewce. W układach monostabilnych sprężyna zawsze przywraca zawór do pierwotnego stanu zamknięcia bądź otwarcia, natomiast w układach bistabilnych może pełnić inną rolę lub współpracować z dodatkowymi mechanizmami zatrzasku.

Elektrozawory: rodzaje

- Bezpośredniego działania (direct-acting): Zmiana położenia rdzenia od razu otwiera kanał przepływu. Sprawdzają się przy niewielkich przepływach lub niskich ciśnieniach.

- Pośredniego działania (pilot-operated): Elektrozawór kontroluje mniejszy kanał, który steruje głównym tłokiem. Umożliwia uzyskanie wyższych przepływów i pracy przy większych ciśnieniach, jednak wymaga minimalnego ciśnienia różnicowego.

- Zawory membranowe: Często stosowane do wody i cieczy procesowych; elektrozawór steruje membraną otwierającą główny kanał.

Podstawowe konfiguracje kanałów i logika (mono- i bistabilne)

W pneumatycznych układach sterowania stosuje się zawory różniące się liczbą kanałów (2, 3 lub 5) i liczbą możliwych położeń suwaka (2 lub 3). Najprostszy wariant 2/2 ma dwa porty – wlot i wylot – oraz dwie pozycje, które w praktyce umożliwiają tylko otwarcie lub zamknięcie przepływu (funkcja ON/OFF). Taki zawór sprawdza się np. w sytuacjach, gdzie trzeba po prostu włączyć lub wyłączyć dopływ sprężonego powietrza do określonego fragmentu instalacji albo do narzędzia pneumatycznego.

W przypadku siłowników jednostronnego działania, gdzie powietrze jest podawane tylko do jednej komory cylindra (druga jest odpowietrzana, a tłoczysko wraca sprężyną), stosuje się zawory 3/2 z trzema portami (zasilanie, wyjście do siłownika, wydech) i dwiema pozycjami. Pozwala to naprzemiennie podawać powietrze do komory siłownika albo uwalniać je przez kanał wydechowy.

Jeśli w aplikacji konieczne jest sterowanie siłownikiem dwustronnego działania (napełnianie jednej lub drugiej komory cylindra, by wysuwać i chować tłoczysko), sięga się zwykle po zawory 5/2. Mają one pięć portów – jeden do zasilania powietrzem, dwa do wyjścia na siłownik i dwa niezależne kanały wydechowe – oraz dwie pozycje pracy suwaka. W jednej podawany jest strumień powietrza na jedną stronę siłownika, w drugiej na przeciwną, co umożliwia pełną kontrolę ruchu tłoczyska.

Jeszcze więcej elastyczności zapewniają zawory 5/3. Podobnie jak w 5/2 występuje pięć portów, lecz tym razem suwak może przyjąć trzy położenia. W zależności od wersji konstrukcyjnej środkowa pozycja może całkowicie blokować przepływ (zamknięcie obu stron siłownika), otwierać wolny wydech z obu stron lub utrzymywać cylinder w ciśnieniu po obu stronach, co pozwala np. zatrzymać tłok w określonym położeniu.

Każdy z tych zaworów może być wykonany w wersji monostabilnej lub bistabilnej. Monostabilny posiada sprężynę powrotną, która po zaniku zasilania cewki przesuwa suwak do pozycji wyjściowej. Ten typ zaworu jest popularny, gdy wymagane jest powtarzalne zachowanie w razie awarii czy wyłączenia prądu (np. schowanie tłoczyska). Bistabilne wykorzystują dwie cewki lub mechanizm zatrzaskowy; zawór po przełączeniu utrzymuje nową pozycję nawet po zaniku sygnału. Dzięki temu można podtrzymywać wybrany stan pracy bez ciągłego zasilania elektrycznego, co bywa przydatne w niektórych aplikacjach (np. w przypadku konieczności zachowania pozycji siłownika także w sytuacjach awaryjnych).

Ostateczny wybór konfiguracji zależy od rodzaju siłowników, logiki sterowania, wymagań bezpieczeństwa oraz warunków pracy (ciśnienie, przepływ, temperatury). Z tego powodu w zastosowaniach przemysłowych często spotyka się różne warianty tych zaworów, nierzadko umieszczonych w tzw. wyspach, co upraszcza połączenia i pozwala łatwiej nimi zarządzać z poziomu systemu sterowania.

- 2/2: Dwa kanały, dwie pozycje (ON/OFF). Najprostsza forma, otwierająca i zamykająca przepływ.

- 3/2: Trzy kanały, dwie pozycje. Najczęściej wykorzystywane do sterowania siłowników jednostronnego działania (powietrze z jednej strony, wydech z drugiej).

- 5/2: Pięć kanałów, dwie pozycje. Klasyka w układach sterowania siłownikami dwustronnego działania – jedna pozycja podaje powietrze na jedną stronę siłownika, druga na stronę przeciwną.

- 5/3: Pięć kanałów, trzy pozycje. W pozycji środkowej może blokować przepływ (pozycja „zamknięta”), otwierać spust powietrza bądź utrzymywać siłownik w zadanej pozycji (różne warianty logiki).

- Mono- i bistabilne:

- Monostabilny – po zaniku zasilania cewki zawór wraca do pozycji wyjściowej za pomocą sprężyny.

- Bistabilny – posiada dwie cewki lub mechanizm zatrzasku; po podaniu impulsu zawór przełącza się i utrzymuje nową pozycję nawet po zaniku zasilania na cewce.

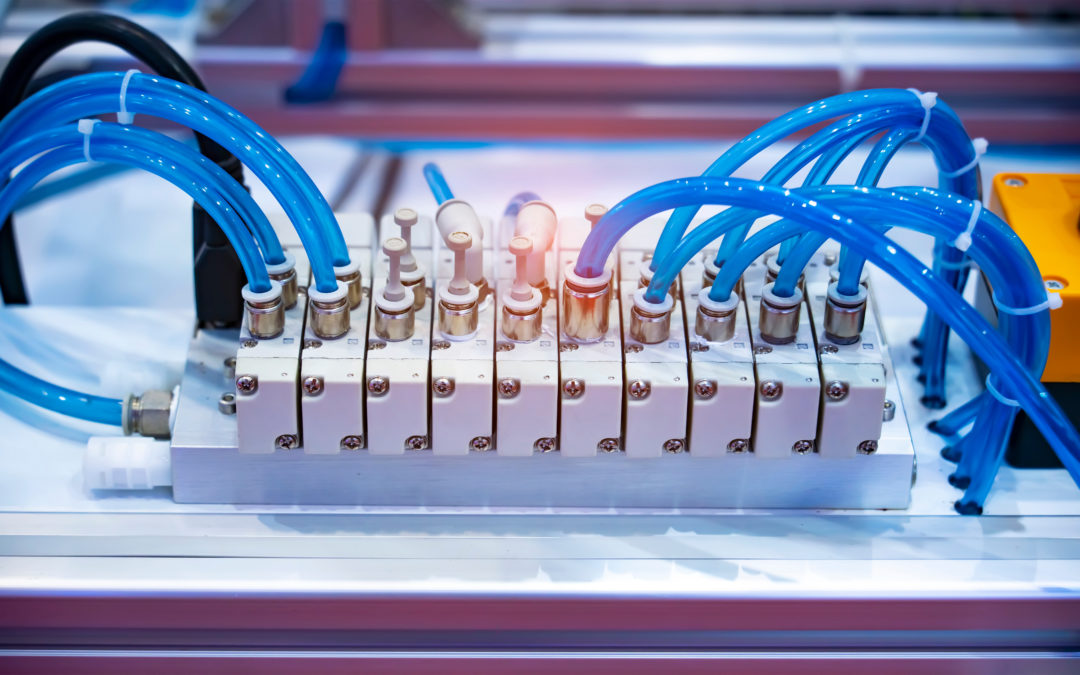

Montaż elektrozaworów na „wyspach”

W nowoczesnych zakładach przemysłowych zawory często łączy się w zespoły zwane wyspami zaworowymi (ang. valve islands). Pozwalają one:

- Zminimalizować liczbę przewodów pneumatycznych, bo wspólny kolektor dostarcza powietrze do wszystkich elektrozaworów.

- Uporządkować instalację – wyspy są kompaktowe, montowane bezpośrednio przy układach sterowania, co skraca czas reakcji.

- Ułatwić diagnostykę i konserwację – każdy elektrozawór ma swoją pozycję na listwie, z dostępem do sygnałów kontrolnych.

Protokoły i sposoby sterowania

Elektrozawory na wyspach mogą być sterowane zbiorczym złączem wielopinowym (np. 25-pin D-sub) lub coraz częściej przez sieci przemysłowe:

- PROFINET, EtherNet/IP, EtherCAT, IO-Link – umożliwiają przesył nie tylko sygnałów sterujących (ON/OFF), ale również diagnostykę w czasie rzeczywistym.

- Profibus DP – starszy, lecz wciąż spotykany w wielu zakładach.

Wybór protokołu zależy od architektury sterowania (PLC) i poziomu automatyzacji. Nowoczesne układy pozwalają na dwustronną komunikację, przesyłając np. informację o stanie cewki, o liczbie cykli przełączeń czy o wystąpieniu potencjalnych awarii.

Praktyczne zalety i podsumowanie

- Precyzja i szybkość działania: Czas przełączenia elektrozaworu to nierzadko ułamki sekundy. W liniach produkcyjnych o dużej wydajności jest to kluczowy parametr.

- Wszechstronność: Od prostych zaworów 2/2 aż po skomplikowane wyspy 5/3 z protokołami sieciowymi – elektrozawory sprawdzają się w różnych aplikacjach, od małych urządzeń laboratoryjnych po zaawansowane linie automotive.

- Łatwa integracja: Możliwość sterowania napięciem stałym (12 V, 24 V DC) lub zmiennym (230 V AC), szeroka gama materiałów (mosiądz, stal nierdzewna, tworzywa sztuczne) i dopasowanie uszczelnień do konkretnego medium sprawiają, że elektrozawory są niezwykle uniwersalne.

Poprawne dobranie elektrozaworów do konkretnej aplikacji obejmuje analizę parametrów pracy (ciśnienie, natężenie przepływu), wybór konstrukcji wewnętrznej (2/2, 3/2, 5/2, 5/3), logiki działania (mono- lub bistabilna) oraz kompatybilnych protokołów komunikacyjnych (np. PROFINET, EtherCAT). Taka konfiguracja pozwala uzyskać stabilne, powtarzalne sterowanie, zredukować ryzyko awarii i ułatwić diagnostykę w środowiskach przemysłowych. Właściwie zaprojektowany układ z elektrozaworami znacząco wpływa na sprawność i bezpieczeństwo procesów, a także na efektywność utrzymania ruchu.

FAQ: Elektrozawory

Elektrozawory można stosować zarówno do gazów (np. sprężone powietrze), jak i do cieczy. Ważne jest dobranie właściwych uszczelnień i materiału korpusu (np. stal nierdzewna) pod kątem medium i warunków pracy.

W zaworze bezpośrednim cewka steruje przepływem bez udziału dodatkowego tłoka, co sprawdza się przy niskich przepływach. Zawór pośredni (pilot-operated) potrzebuje minimalnego ciśnienia w układzie, ale pozwala na obsługę wyższych przepływów i ciśnień.

Najpopularniejsze to 2/2 (ON/OFF), 3/2 (siłowniki jednostronne), 5/2 i 5/3 (siłowniki dwustronne). Wersje 5/3 oferują dodatkową pozycję środkową, umożliwiającą np. zablokowanie lub odpowietrzenie siłownika.

Monostabilny wykorzystuje sprężynę powrotną i wraca do pozycji wyjściowej po zaniku napięcia. Bistabilny ma dwie cewki lub mechanizm zatrzasku i utrzymuje stan po przełączeniu nawet bez zasilania.

Tak, bo usprawniają organizację instalacji, ograniczają liczbę przewodów i pozwalają na scentralizowane sterowanie (np. przez sieci przemysłowe typu PROFINET). To ułatwia diagnostykę i konserwację całego układu.