Czy zastanawiałeś się kiedyś, jak bardzo jakość sprężonego powietrza wpływa na wydajność maszyn w Twoim zakładzie? Wielu managerów i inżynierów wciąż bagatelizuje ten obszar, koncentrując się głównie na parametrach urządzeń końcowych, takich jak siłowniki pneumatyczne czy napędy pneumatyczne. Tymczasem niewłaściwe przygotowanie sprężonego powietrza może prowadzić do usterek, spadku efektywności, a nawet poważniejszych przestojów w produkcji. Właśnie dlatego stacja uzdatniania powietrza staje się ważnym elementem każdej nowoczesnej instalacji pneumatycznej.

Stacja uzdatniania powietrza: co to jest?

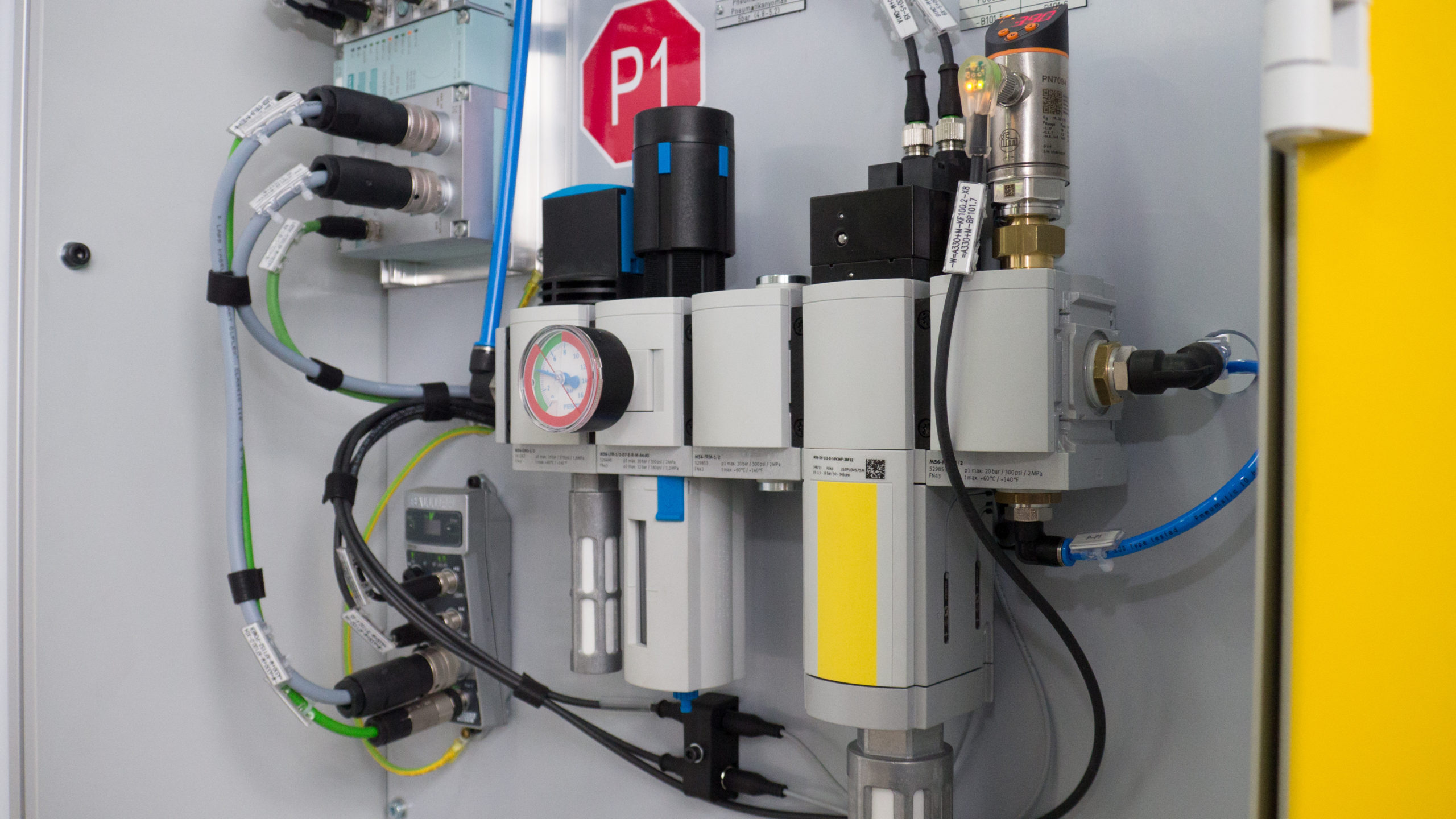

Stacja uzdatniania powietrza to zespół urządzeń i komponentów, które mają za zadanie przygotować sprężone powietrze do wymagań konkretnych procesów przemysłowych. Nie chodzi wyłącznie o czystość powietrza (pozbawienie go pyłu czy oleju), lecz także o utrzymanie odpowiedniego poziomu wilgotności, stabilność ciśnienia i obecność (bądź brak) drobnego smarowania. Właściwie dobrana stacja i jej elementy sprawiają, że cała instalacja sprężonego powietrza jest w stanie pracować efektywnie, a ryzyko awarii ograniczone jest do minimum.

W jakim stopniu może to wpłynąć na Twoje procesy? Pomyśl o liniach pakujących, robotach przemysłowych czy maszynach wytryskowych, gdzie stabilność ciśnienia i czystość powietrza przesądzają o precyzji ruchu siłowników, napędów oraz o jakości wyrobu końcowego. Drobne zaniedbania, takie jak brak regularnej wymiany filtrów albo niewłaściwie dobrany reduktor ciśnienia (znany również jako regulator ciśnienia), mogą skutkować nagłym przestojem linii, kosztownym serwisem siłownika czy uszkodzeniami w zaworach bezpieczeństwa.

Stacja uzdatniania powietrza: Proces uzdatniania powietrza – etapy i ich znaczenie

Filtracja wstępna

Pierwszy etap to najczęściej filtracja wstępna, której rolą jest wychwycenie zanieczyszczeń stałych, takich jak pyły, cząsteczki metalowe czy większe frakcje oleju. Dzięki temu chroni się instalacje sprężonego powietrza przed wczesnym zużyciem elementów takich jak zawory czy złączki pneumatyczne wtykowe czy też siłowniki pneumatyczne.

Osuszanie

Wilgoć to jeden z głównych wrogów sprężonego powietrza. Jeśli w systemie występuje wysoki poziom pary wodnej, może dochodzić do korozji elementów metalowych, a w niskich temperaturach – do zamarzania instalacji. Dobrej jakości osuszacz zapobiega takim zjawiskom, zwiększając jednocześnie żywotność komponentów

Redukcja ciśnienia

Stabilność ciśnienia to warunek konieczny do utrzymania powtarzalności wielu operacji. Gdy ciśnienie jest zbyt wysokie, można uszkodzić siłowniki pneumatyczne lub doprowadzić do wycieku w miejscach połączeń. Z kolei zbyt niskie ciśnienie skutkuje niewystarczającą siłą lub nieprawidłowym działaniem systemu. Precyzyjny regulator ciśnienia pomaga utrzymać wartości ciśnienia na poziomie optymalnym dla danej aplikacji.

Smarowanie (jeśli jest wymagane)

Niektóre urządzenia – np. starszego typu napędy – wymagają niewielkiej dawki oleju w strumieniu sprężonego powietrza, co pozwala zredukować tarcie i przedłuża ich żywotność. W takim przypadku do systemu dodaje się smarownicę, która w sposób kontrolowany aplikuje mgłę olejową. Jeśli jednak dany proces wymaga całkowicie “suchego” powietrza, smarownica nie będzie potrzebna.

Zabezpieczenia

Na etapie końcowym lub w newralgicznych punktach instalacji montuje się elementy ochrony, takie jak zawór bezpieczeństwa czy zawór upustowy. Chronią one przed gwałtownym wzrostem ciśnienia, który mógłby doprowadzić do uszkodzenia instalacji bądź stanowić zagrożenie dla pracowników.

Stacja uzdatniania powietrza – z czego się składa?

Filtry

Filtracja to nie tylko ochrona przed dużymi cząsteczkami. Istnieje cały szereg filtrów o różnej dokładności, zdolnych eliminować cząstki oleju czy bardzo drobne cząsteczki pyłu. Dobór filtrów zależy od wymagań procesu – np. w przemyśle spożywczym stosuje się filtry o dużo wyższych standardach czystości niż w przypadku prostych aplikacji warsztatowych.

Osuszacze

Osuszacz ziębniczy, adsorpcyjny czy membranowy – to przykładowe rozwiązania do usuwania wilgoci. Wybór technologii zależy od poziomu punktu rosy, jaki chcemy uzyskać. W ekstremalnych warunkach (np. linie zewnętrzne narażone na niskie temperatury) warto sięgnąć po osuszacz adsorpcyjny, który potrafi utrzymać wyjątkowo niską wilgotność sprężonego powietrza.

Reduktory ciśnienia

Reduktor, zwany często regulatorem, pozwala ustawić pożądane ciśnienie robocze, niezbędne np. do pracy elementów wykonawczych automatyki opartej o pneumatykę. Dobrze dobrany reduktor stabilizuje ciśnienie, eliminując wahania w sieci oraz ograniczając zużycie energii przez kompresory.

Smarownice

W przemyśle coraz częściej dąży się do ograniczania smarowania olejowego w powietrzu, jednak w niektórych przypadkach (chociażby przy pewnych typach napędów pneumatycznych czy specyficznych siłownikach) wciąż jest ono niezbędne. Smarownica, wchodząca w skład stacji uzdatniania powietrza, dawkuje odpowiednią ilość oleju, zapobiegając nadmiernemu tarciu i zużyciu.

Zawory bezpieczeństwa i zawory zwrotne

Wysokiej jakości zawór bezpieczeństwa to ostatnia linia obrony przed przekroczeniem dopuszczalnego ciśnienia w instalacji. Z kolei zawór zwrotny zapobiega cofaniu się powietrza w systemach, w których występują różne poziomy ciśnienia lub gdzie nie chcemy dopuścić do powrotu medium do sprężarki.

Zbiorniki buforowe

Dodatkowe zbiorniki na sprężone powietrze pełnią istotną funkcję stabilizacji ciśnienia. Dzięki nim nagłe skoki zapotrzebowania na powietrze nie wpływają drastycznie na pracę kompresora i całej linii. Zbiorniki te mogą być też wyposażone w zawór upustowy, służący do kontroli ciśnienia.

Stacja uzdatniania powietrza a projektowanie instalacji pneumatycznych

Analiza potrzeb procesowych

Czy wiesz, jak wiele problemów w codziennym utrzymaniu maszyn wynika z niedopasowania parametrów sprężonego powietrza do potrzeb konkretnych procesów? Zanim przejdziesz do projektowania instalacji, spróbuj szczegółowo określić, jakiego poziomu czystości i wilgotności oczekują poszczególne urządzenia oraz jakie ciśnienia robocze będą w praktyce potrzebne. Czasem bywa tak, że jedna linia produkcyjna wymaga wyjątkowo suchego powietrza (np. w branży medycznej), podczas gdy w innej wystarczy standardowy poziom filtracji i osuszania. Ta pozornie prosta analiza zapobiega sytuacjom, w których kupujemy bardzo kosztowne komponenty, choć nigdy nie wykorzystamy ich pełnego potencjału, albo – przeciwnie – próbujemy „oszczędzić” i finalnie borykamy się z awariami.

Wybór lokalizacji i trasy przewodów

Zainstalowanie stacji uzdatniania zaraz za sprężarką to częsta praktyka, ale nie zawsze jest to optymalne rozwiązanie. W niektórych systemach strategiczne może być rozmieszczenie kilku mniejszych punktów uzdatniania bliżej urządzeń najbardziej wrażliwych na jakość powietrza. Ważne jest również, by unikać długich i zawiłych tras, w których mogą występować dodatkowe straty ciśnienia albo kondensacja wilgoci. Zbyt wiele zakrętów i zwężeń przekłada się na problemy eksploatacyjne, a w skrajnych przypadkach może powodować nierównomierną pracę siłowników w różnych częściach zakładu. Jeżeli planujesz długofalową inwestycję w automatyzację, postaraj się tak zaplanować trasy przewodów, aby możliwe było dość proste dołożenie kolejnych odgałęzień czy stref.

Uwzględnienie przyszłej rozbudowy

Nierzadko w firmach przychodzi moment, gdy nagle trzeba uruchomić dodatkową linię, kupić kolejną maszynę lub po prostu zwiększyć wydajność produkcji. Jeżeli już na etapie projektowania instalacji pneumatycznej pomyślisz o takim scenariuszu, zaoszczędzisz sobie (i firmie) kosztownych modyfikacji w przyszłości. Zamiast wielkiego remontu, wystarczy wtedy wykorzystać rezerwę mocy i przepustowości, którą zostawiłeś w projekcie. Nie chodzi o to, by tworzyć nadmiernie rozbudowany system „na zapas,” lecz raczej o znalezienie złotego środka między bieżącymi potrzebami a potencjalnym rozwojem

Stacja uzdatniania powietrza: Najczęstsze problemy i błędy w eksploatacji

Brak regularnej konserwacji filtrów

Filtry odgrywają jedną z ważniejszych ról w całym procesie uzdatniania – to one wyłapują cząsteczki kurzu, oleju czy rdzy mogące uszkadzać wrażliwe elementy pneumatyki. Niekiedy jednak filtry bywają „ofiarami własnego sukcesu”: działają tak długo i skutecznie, że zapominamy o terminowej wymianie wkładów. W efekcie z czasem rośnie spadek ciśnienia na filtrze, przez co sprężarka pracuje ciężej, a przepływ powietrza nie jest już tak stabilny. To generuje dodatkowe koszty energii i może wywoływać przyspieszone zużycie maszyn. Regularna kontrola stanu filtrów oraz ich wymiana zgodnie z zaleceniami producenta – niby oczywistość, a wciąż bywa zaniedbywana.

Niewłaściwie dobrany osuszacz

Zbyt wysoki poziom wilgotności w instalacji to prosta droga do korozji, zanieczyszczeń i obniżenia jakości produktu końcowego (zwłaszcza jeśli maszyny kontaktują się bezpośrednio z produktem). Jednocześnie przesadne „przesuszanie” powietrza również podnosi koszty, bo osuszacze – zwłaszcza te adsorpcyjne – potrafią pochłaniać dużo energii. Kluczem jest zrozumienie, w jakich warunkach pracuje instalacja: czy hala produkcyjna jest ogrzewana, czy linie mogą wychodzić na zewnątrz, czy temperatura i wilgotność otoczenia są stabilne. Tylko wtedy można dokładnie dobrać typ i wydajność osuszacza, a w rezultacie uniknąć kłopotów z korozją bądź niepotrzebnego zużycia prądu.

Ignorowanie drobnych nieszczelności

Zaskakujące, jak wielkie straty generują niewielkie ubytki powietrza w instalacji. W wielu zakładach nieszczelności odpowiadają nawet za kilkanaście procent całego zużycia sprężonego powietrza! Ta strata przekłada się prosto na wyższe rachunki za energię, intensywniejszą eksploatację sprężarek i podatność systemu na wahania ciśnienia. Niestety, nieszczelności często trudno dostrzec gołym okiem. Dlatego profesjonalne firmy stosują testy detekcyjne (np. ultradźwiękowe), pozwalające precyzyjnie zlokalizować miejsca wycieku. Warto takie audyty prowadzić regularnie, zwłaszcza w dużych obiektach, gdzie każda drobna „dziurka” sumuje się do realnie odczuwalnych strat.