Czy wyobrażasz sobie nowoczesny zakład przemysłowy bez sprężonego powietrza? To medium energetyczne stało się jednym z filarów automatyki. Sprężone powietrze napędza maszyny i narzędzia, pozwala automatyzować procesy, a przy tym jest względnie czyste i bezpieczne w użyciu. Od warsztatów samochodowych, przez lakiernie, po duże hale produkcyjne – trudno znaleźć branżę, w której nie korzysta się z instalacji sprężonego powietrza. Bez tego czynnika wiele specjalistycznych urządzeń w ogóle nie mogłoby funkcjonować. Mimo tak powszechnego zastosowania, sprężone powietrze bywa niedoceniane – szczególnie jeśli chodzi o jego jakość i prawidłowe przygotowanie. W tym artykule wyjaśniamy, czym jest sprężone powietrze, jak przebiega proces sprężania i magazynowania powietrza, jak wygląda jego przygotowanie (uzdatnianie) do użycia oraz jakie są główne zastosowania. Omówimy także kluczowe komponenty instalacji pneumatycznej, wymagania jakościowe stawiane sprężonemu powietrzu oraz typowe błędy i ryzyka związane z jego eksploatacją. Wszystko to w kontekście utrzymania niezawodności i bezpieczeństwa układów automatyki. Zapraszamy do lektury!

Spis treści

Definicja sprężonego powietrza

Sprężone powietrze to po prostu powietrze atmosferyczne zamknięte w zbiorniku lub instalacji i utrzymywane pod ciśnieniem wyższym niż atmosferyczne. W praktyce oznacza to powietrze o zwiększonej gęstości i energii – „ściśnięte” przez urządzenie zwane sprężarką. Typowe ciśnienia robocze w systemach przemysłowych wynoszą od około 6 do 10 bar (czyli 6–10 razy więcej niż ciśnienie otoczenia), choć istnieją także układy o wyższych ciśnieniach specjalnego przeznaczenia. Sprężone powietrze pełni rolę nośnika energii: po rozprężeniu wykonuje pracę mechaniczną (np. wprawia w ruch tłok siłownika pneumatycznego lub wirnik silnika pneumatycznego) bądź służy do sterowania i kontroli procesów. W automatyce przemysłowej sprężone powietrze jest tak samo istotne jak prąd elektryczny – stanowi medium zasilające wiele urządzeń i zapewniające im określoną moc oraz szybkość działania. Jego zaletami są m.in. brak łatwopalności (to tylko powietrze), czystość (nie zostawia odpadów jak np. ciecze hydrauliczne) oraz względne bezpieczeństwo dla obsługi (przy zachowaniu zasad BHP). Aby jednak w pełni wykorzystać potencjał sprężonego powietrza, należy zrozumieć, jak powstaje i jak o nie dbać.

Proces sprężania powietrza

Sprężone powietrze nie bierze się znikąd – aby je uzyskać, potrzebujemy sprężarki. Sprężarka (kompresor) to urządzenie mechaniczne, które zasysa powietrze z otoczenia i zmniejsza jego objętość, podnosząc tym samym ciśnienie gazu. W zastosowaniach przemysłowych powszechne są dwa typy sprężarek: tłokowe i śrubowe. Sprężarka tłokowa działa podobnie jak silnik spalinowy, lecz odwrócony – poruszający się tłok spręża powietrze w cylindrze. Z kolei sprężarka śrubowa korzysta z dwóch zazębiających się śrub (rotorów), które obracając się, zmniejszają objętość przestrzeni zawartego między nimi powietrza. Niezależnie od konstrukcji, sprężarka (kompresor) stanowi serce układu pneumatycznego – to ona wytwarza sprężone powietrze, dostarczając medium pod wysokim ciśnieniem do systemu. Proces sprężania wiąże się z wydzielaniem ciepła (powietrze ogrzewa się podczas kompresji), dlatego większość sprężarek ma wbudowane układy chłodzenia lub wykorzystuje olej do smarowania i odbioru ciepła. Efektem pracy sprężarki jest powietrze pod wymaganym ciśnieniem, gotowe do dalszego wykorzystania w instalacji pneumatycznej.

Magazynowanie sprężonego powietrza

Aby zapewnić stabilne zasilanie oraz bufor energii, sprężone powietrze jest zazwyczaj magazynowane w zbiornikach ciśnieniowych. Taki zbiornik (zwany też butlą lub receiverem) gromadzi określoną objętość sprężonego powietrza, co pozwala wyrównać pulsacje i wahania ciśnienia pochodzące z pracy sprężarki. Dzięki zbiornikowi kompresor nie musi pracować non-stop – może włączać się okresowo, doładowując ciśnienie do zadanego poziomu, a w międzyczasie instalacja jest zasilana ze zgromadzonego zapasu powietrza. Zbiornik pełni więc rolę bufora: zapewnia stałe ciśnienie w sieci i pokrywa krótkotrwałe zwiększone zapotrzebowanie na powietrze, chroniąc sprężarkę przed nadmiernym obciążeniem. Standardowo zbiorniki wyposażone są w manometr (do kontroli ciśnienia), zawór bezpieczeństwa (chroniący przed nadmiernym wzrostem ciśnienia) oraz spust kondensatu. Ten ostatni element służy do usuwania wody, która wykrapla się ze sprężonego powietrza wewnątrz chłodnego zbiornika – regularne opróżnianie kondensatu jest bardzo ważne, by uniknąć korozji zbiornika i przedostawania się wody do instalacji. Sprężone powietrze ze zbiornika kierowane jest następnie do sieci przewodów, skąd trafia do poszczególnych odbiorników w zakładzie.

Przygotowanie i uzdatnianie powietrza

Powietrze pobrane z otoczenia i sprężone w kompresorze nie jest od razu idealnym medium do zasilania urządzeń. Zawiera zanieczyszczenia (cząstki kurzu, rdzy z rurociągów), parę wodną, a nierzadko także olej (jeśli sprężarka jest olejowa). Surowe sprężone powietrze może więc powodować szybsze zużycie elementów pneumatyki, awarie, a nawet negatywnie wpływać na jakość produkowanych wyrobów. Dlatego kluczowym etapem jest uzdatnianie sprężonego powietrza, czyli jego odpowiednie przygotowanie przed użyciem. Proces ten obejmuje kilka kroków i urządzeń, często zintegrowanych jako tzw. stacja uzdatniania powietrza (inaczej stacja przygotowania powietrza):

- Filtracja wstępna: Zaraz po wyjściu ze sprężarki powietrze przepuszczane jest przez filtry usuwające zanieczyszczenia stałe. Filtr wyłapuje cząstki pyłu, drobiny metalu, rdzy czy inne osady, chroniąc dalsze elementy układu (np. zawory i złączki) przed zanieczyszczeniem. Filtry mają różną dokładność – typowo stosuje się filtry wstępne o dokładności np. 5 μm oraz dokładne filtry dokładniejsze (nawet 1 μm) do wyłapania najdrobniejszych cząstek i aerozolu oleju.

- Osuszanie powietrza: Wilgoć to jeden z głównych wrogów instalacji pneumatycznych. Sprężone powietrze zawiera parę wodną, która przy spadku temperatury zamienia się w kondensat (wodę). Osuszacz powietrza usuwa nadmiar wilgoci, zabezpieczając układ przed korozją i zamarzaniem. W zależności od potrzeb stosuje się osuszacze ziębnicze (chłodnicze) – obniżające temperaturę powietrza i wykraplające wodę, lub osuszacze adsorpcyjne – pochłaniające wilgoć za pomocą materiału higroskopijnego, osiągające bardzo niską wilgotność. W praktyce wybór technologii zależy od wymaganego punktu rosy powietrza (tj. jak suche musi ono być). Przykładowo, w typowym warsztacie wystarczy osuszacz chłodniczy redukujący wilgotność do kilku procent, ale w przypadku linii narażonych na mróz czy branż wymagających wyjątkowo suchego powietrza lepszy będzie osuszacz adsorpcyjny. Utrzymanie niskiej wilgotności eliminuje problemy z wodą w instalacji (korozja, zacieki przy malowaniu, zamarzanie zimą itp.).

- Redukcja ciśnienia: Nawet jeśli sprężarka tłoczy powietrze np. do 8–10 bar, wiele urządzeń pracuje optymalnie przy niższym ciśnieniu (np. 6 bar). Dlatego w stacji uzdatniania montuje się reduktor (regulator) ciśnienia, który obniża i utrzymuje ciśnienie na wymaganym poziomie. Regulator ciśnienia zabezpiecza układ przed zbyt wysokim ciśnieniem (mogącym uszkodzić elementy jak siłowniki czy uszczelnienia) oraz zapewnia stabilną wartość ciśnienia mimo wahań poboru. Dzięki temu każde stanowisko otrzymuje powietrze o stałych parametrach, co gwarantuje powtarzalność i niezawodność pracy maszyn.

- Smarowanie (naolejanie): Współczesna pneumatyka dąży do minimalizacji oleju w powietrzu (ze względów ekologicznych i czystości), ale niektóre starsze lub specjalne urządzenia wciąż wymagają lekkiego smarowania. W razie potrzeby instaluje się smarownicę dozującą mikromgłę olejową do strumienia powietrza. Smarowanie redukuje tarcie ruchomych części (np. w cylindrach) i wydłuża ich żywotność. Jeśli jednak urządzenia nie wymagają oleju (a wiele nowoczesnych siłowników jest bezobsługowych), smarownicy się nie stosuje, by nie zanieczyszczać układu zbędnym olejem.

- Zabezpieczenia: Kompletny system uzdatniania obejmuje też elementy bezpieczeństwa – przede wszystkim zawór bezpieczeństwa chroniący przed nadmiernym wzrostem ciśnienia (montowany zwykle na zbiorniku lub w głównej magistrali) oraz zawór zwrotny zabezpieczający sprężarkę przed cofaniem się powietrza z instalacji. Często dodaje się także zawór odcinający/upustowy, umożliwiający szybkie odpowietrzenie odcinka instalacji podczas serwisu lub awarii.

Dobrze zaprojektowana i konserwowana stacja uzdatniania powietrza zapewnia, że cała instalacja sprężonego powietrza może pracować efektywnie przy zminimalizowanym ryzyku awarii. Nawet drobne zaniedbania w tym obszarze (np. pomijanie filtracji lub źle dobrany regulator ciśnienia) mogą skutkować poważnymi konsekwencjami: od nagłego przestoju linii produkcyjnej, przez kosztowny serwis uszkodzonego siłownika, aż po niebezpieczne sytuacje z rozerwaniem węża czy zadziałaniem zaworu bezpieczeństwa. Dlatego przygotowanie sprężonego powietrza do pracy jest równie ważne, co samo jego wytworzenie.

Zastosowania sprężonego powietrza

Trudno przecenić rolę sprężonego powietrza we współczesnym przemyśle. Wykorzystywane jest ono w niezliczonych aplikacjach, zapewniając napęd i sterowanie tam, gdzie wymagana jest siła, szybkość, czystość czy bezpieczeństwo. Oto niektóre główne obszary zastosowań sprężonego powietrza:

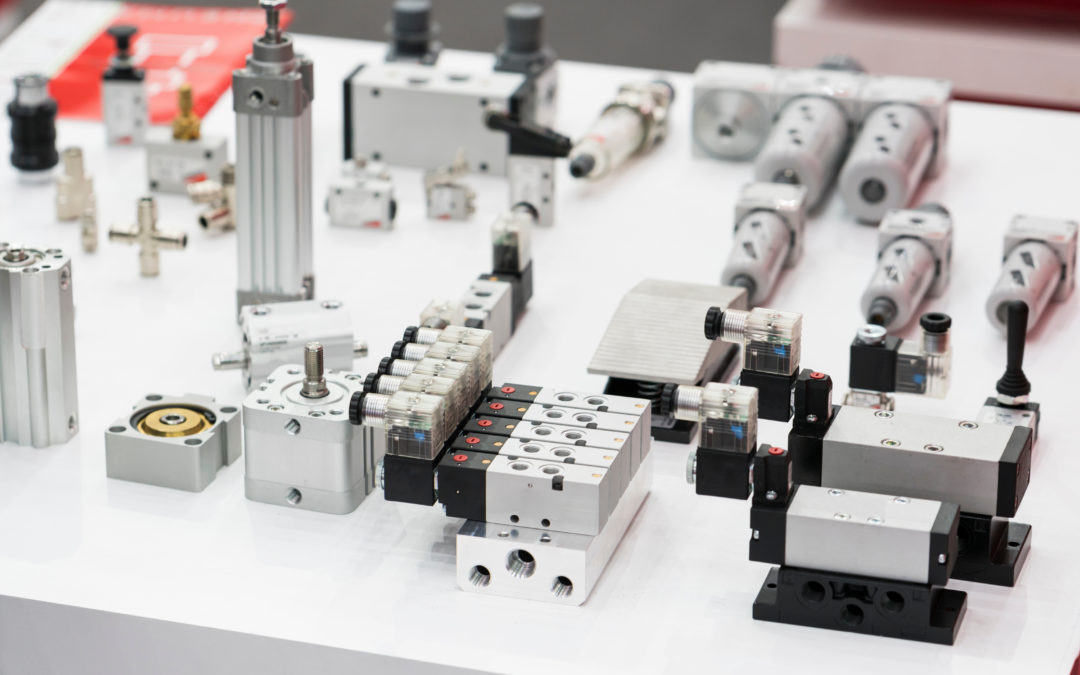

- Automatyka przemysłowa: Sprężone powietrze stanowi podstawę układów pneumatycznych w fabrykach. Zasila siłowniki pneumatyczne, które wykonują ruchy liniowe (np. dociskanie, podnoszenie, przesuwanie elementów w maszynach), a także silniki pneumatyczne generujące ruch obrotowy. Dzięki temu linie produkcyjne mogą wykonywać szybkie i precyzyjne operacje. Sterowanie ruchem realizują zawory, w tym elektrozawory, które umożliwiają elektroniczne przełączanie przepływu powietrza do aktuatorów. Pneumatyka jest ceniona w automatyce za swoją niezawodność i prostotę – komponenty pneumatyczne są odporne, tolerują przeciążenia, a w razie awarii sprężone powietrze po prostu uchodzi do atmosfery (nie ma ryzyka wycieku oleju jak w hydraulice).

- Narzędzia i warsztaty: W serwisach samochodowych, warsztatach mechanicznych i zakładach rzemieślniczych powszechnie używa się narzędzi pneumatycznych. Klucze udarowe, wiertarki, szlifierki, nitownice czy pistolety lakiernicze zasilane powietrzem cechują się dużą mocą i trwałością. Sprężone powietrze wykorzystuje się też do pompowania opon, przedmuchiwania filtrów, oczyszczania elementów z pyłu czy osuszania (np. po myciu). Dzięki instalacji sprężonego powietrza narzędzia mogą być lżejsze (brak ciężkiego silnika elektrycznego w urządzeniu) i bezpieczniejsze w strefach zagrożonych (brak iskrzenia). Warunkiem jest oczywiście stałe zasilanie dobrej jakości powietrzem – warsztat bez wydajnego kompresora i odpowiedniej instalacji praktycznie nie może funkcjonować efektywnie.

- Branża spożywcza, farmaceutyczna, elektroniczna: W czystych procesach produkcyjnych sprężone powietrze jest wykorzystywane ze względu na brak zanieczyszczeń (szczególnie przy użyciu bezolejowych sprężarek i dokładnych filtrów). Używa się go do obsługi urządzeń pakujących, dozowników, siłowników w maszynach produkcyjnych, a nawet transportu pneumatycznego produktów sypkich (np. mleka w proszku, cukru) w systemach rurowych. W przemyśle farmaceutycznym i elektronice sprężone powietrze bywa także używane do czyszczenia i osuszania komponentów, gdyż nie pozostawia żadnych resztek. Oczywiście w tych branżach kładzie się ogromny nacisk na jakość powietrza – musi być ono wyjątkowo czyste, suche i pozbawione oleju, by nie zanieczyścić produktu końcowego.

- Malowanie i lakiernictwo: Pistolety lakiernicze wykorzystują sprężone powietrze do rozpylania farby. Jakość powietrza ma tu krytyczne znaczenie – jeśli zawiera wodę lub olej, może powodować wady powłoki (pęcherze, plamy). Zbyt niskie lub niestabilne ciśnienie pogarsza atomizację farby, a zbyt wysokie powoduje rozpylenie nadmiarowej mgły lakierniczej. Dlatego w lakierniach stosuje się wydajne osuszacze i filtry, a także precyzyjne regulatory ciśnienia, aby zapewnić idealne warunki natrysku. Sprężone powietrze używane jest też do piaskowania (oczyszczania strumieniowo-ściernego) oraz w kabinach malarskich do wentylacji i odpylania.

- Systemy sterowania i automatyzacja procesów: W wielu instalacjach przemysłowych sprężone powietrze pełni rolę medium sterującego w układach kontrolno-pomiarowych. Siłowniki pneumatyczne otwierają i zamykają zawory procesowe (np. w rurociągach chemicznych), sprężone powietrze napędza przekaźniki pneumatyczne, cylindry w robotach pick-and-place, a także różnego rodzaju chwytaki, podajniki i siłowniki w automatycznych liniach montażowych. Pneumatyczne układy sterowania są szybkie i odporne na warunki środowiskowe (np. nie szkodzi im zapylenie tak jak elektronice), co bywa kluczowe w ciężkich warunkach przemysłu ciężkiego czy górnictwa.

To tylko kilka przykładów – sprężone powietrze jest wszechobecne od prostych zastosowań (jak przedmuchiwanie stanowiska pracy) po skomplikowane systemy sterowania w robotyce. Jego zaletą jest uniwersalność: to w zasadzie „elastyczny” nośnik energii mechanicznej, który po odpowiednim przygotowaniu może zasilać niemal dowolne urządzenie w sposób szybki i efektywny. Nie dziwi zatem, że instalacja sprężonego powietrza bywa nazywana krwioobiegiem fabryki, a dbałość o jej stan przekłada się bezpośrednio na ciągłość produkcji i jakość wyrobów.

Wymagania jakościowe sprężonego powietrza

Jakość sprężonego powietrza ma ogromne znaczenie dla niezawodności i efektywności systemów pneumatycznych. Mówimy tu o takich parametrach jak czystość (zawartość cząstek stałych), wilgotność (punkt rosy, czyli zawartość pary wodnej) oraz zawartość oleju. W zależności od zastosowania, wymagania co do tych parametrów mogą się różnić – inne w warsztacie mechanicznym, a inne w fabryce farmaceutycznej. Kilka ogólnych zasad pozostaje jednak niezmiennych:

- Sprężone powietrze powinno być czyste i suche – w przeciwnym razie elementy pneumatyki będą się szybciej zużywać, a także mogą ucierpieć wyroby lub proces technologiczny. Zanieczyszczenia stałe (pył, rdza) działają jak ścierny puder, zużywając uszczelnienia i powierzchnie współpracujące (np. tłoczyska siłowników). Wilgoć z kolei powoduje korozję stalowych elementów, zatyka przewody zamarzającą wodą (przy ujemnych temperaturach) i tworzy emulsje z olejem, zanieczyszczając układ. Olej przedostający się ze sprężarki może zanieczyszczać produkty (np. w branży spożywczej to niedopuszczalne) oraz pogarszać działanie czujników czy zaworów. Dlatego stosuje się filtry o odpowiedniej dokładności (np. 5 μm jako wstępny, 1 μm dokładny), separatory mgły olejowej oraz osuszacze powietrza – tak, aby osiągnąć wymaganą klasę czystości powietrza.

- Istnieją normy (np. ISO 8573) definiujące klasy czystości sprężonego powietrza dla różnych zastosowań. Określają one dopuszczalną wielkość i ilość cząstek stałych, maksymalną zawartość wody (punkt rosy) i oleju. Przykładowo, dla instalacji narzędziowej w warsztacie wystarczające może być powietrze klasy 4: cząstki do 5 μm, punkt rosy ok. +3°C (osiągalny osuszaczem chłodniczym) i pewna dopuszczalna mgła olejowa. Natomiast dla przemysłu farmaceutycznego czy elektroniki wymaga się klasy 1 lub 2: cząstki poniżej 0,1 μm, powietrze praktycznie bezolejowe, bardzo niski punkt rosy (np. -40°C, osiągalny tylko osuszaczem adsorpcyjnym). Osiągnięcie takiej jakości wymaga zastosowania wysokoefektywnych filtrów (w tym filtrów absolutnych), bezolejowych sprężarek lub dodatkowych stopni separacji oleju oraz wydajnych osuszaczy. Oczywiście wyższa klasa czystości to wyższe koszty uzdatniania, dlatego zawsze należy dobierać parametry powietrza do realnych potrzeb procesu – powietrze ma być „tak czyste, jak to konieczne, ale nie czystsze”.

- Stabilność ciśnienia również zalicza się do jakości medium. Sprężone powietrze o zmiennym, niestabilnym ciśnieniu może powodować nierówną pracę maszyn i wahania jakości produktu. Dlatego tak ważne jest stosowanie regulatorów ciśnienia oraz odpowiednich zbiorników buforowych. W wielu branżach (np. przy lakierowaniu, w spożywce, farmacji) wahania ciśnienia bezpośrednio przekładają się na gorszy efekt końcowy. Utrzymanie stałego ciśnienia na poziomie wymaganym przez dane urządzenia zapewnia powtarzalność i redukuje straty materiałowe.

- Dopasowanie jakości powietrza do aplikacji: Nie zawsze najwyższa możliwa czystość jest potrzebna – np. do zasilania narzędzi pneumatycznych wulkanizatora wystarczy odfiltrowanie rdzy i wody oraz utrzymanie ~6 bar. Ale już przy produkcji opakowań sterylnych konieczne będzie powietrze całkowicie pozbawione oleju i bakterii (czasem stosuje się dodatkowo filtry sterylizujące). Dlatego już na etapie projektowania instalacji pneumatycznej należy przeanalizować wymagania procesowe: jakie urządzenia będą zasilane, jakie ciśnienie i jakość powietrza jest dla nich niezbędna. Być może pewne obwody wymagają dodatkowej filtracji lub lokalnych osuszaczy, podczas gdy inne mogą pracować na standardowym powietrzu warsztatowym. Taka optymalizacja zapewnia z jednej strony bezpieczeństwo i niezawodność, a z drugiej unika niepotrzebnych kosztów (np. przewymiarowane osuszacze pochłaniające dużo energii.

Podsumowując ten fragment: dobrze uzdatnione powietrze (czyste, suche, o stabilnym ciśnieniu) przekłada się na większą niezawodność i żywotność komponentów pneumatyki oraz lepszą jakość procesu produkcyjnego. Z kolei zaniedbanie jakości powietrza skutkuje gorszą pracą maszyn, częstszymi awariami i potencjalnie wadliwymi produktami. Warto traktować powietrze jak każdy inny surowiec w fabryce – kontrolować jego parametry i utrzymywać je w wymaganych normach.

Błędy i ryzyka w eksploatacji sprężonego powietrza

Pomimo stosunkowo prostej zasady działania układów pneumatycznych, w praktyce można popełnić wiele błędów przy obsłudze i utrzymaniu instalacji sprężonego powietrza. Oto najczęstsze błędy i zagrożenia związane z takim systemem:

- Brak właściwej filtracji lub osuszania: Oszczędzanie na filtrach powietrza czy pomijanie osuszacza to proszenie się o kłopoty. Zanieczyszczone, wilgotne powietrze prędzej czy później doprowadzi do uszkodzeń narzędzi i komponentów (korozja, zatarcia, zanieczyszczone zawory) oraz obniży jakość pracy urządzeń. Nagminnym błędem jest także rzadka wymiana wkładów filtracyjnych – zapchany filtr powoduje spadki ciśnienia i obciąża sprężarkę. Ten problem rozwiązuje się łatwo poprzez regularny serwis: czyszczenie i wymianę filtrów zgodnie z zaleceniami oraz codzienne spuszczanie kondensatu z odstojników.

- Nieszczelności instalacji: Ucieczka sprężonego powietrza przez nieszczelne połączenia to jeden z największych „cichych zabójców” efektywności. Ciągłe wycieki powodują straty energii – kompresor musi pracować częściej, by utrzymać ciśnienie – oraz prowadzą do spadków ciśnienia w odległych punktach sieci. Typowe miejsca nieszczelności to gwinty, szybkozłączki, zużyte uszczelki w siłownikach czy popękane węże. Dlatego po montażu instalacji zawsze należy przeprowadzić próbę szczelności (np. nabić układ powietrzem i sprawdzić na manometrze, czy nie spada ciśnienie) i uszczelnić wszelkie podejrzane połączenia. W trakcie eksploatacji warto okresowo „wsłuchiwać się” w instalację – syczenie powietrza to sygnał wycieku. Regularne doglądanie i serwis złączek oraz uszczelek pozwoli uniknąć marnowania nawet kilkunastu procent sprężonego powietrza, które w wielu zakładach ucieka przez nieszczelności.

- Zły dobór lub użycie niewłaściwych komponentów: Stosowanie elementów nieprzeznaczonych do sprężonego powietrza może być bardzo niebezpieczne. Przykładowo użycie zwykłego węża ogrodowego albo rury PVC do budowy instalacji skończy się jej pęknięciem pod ciśnieniem. Odłamki takiego pękniętego tworzywa mogą poranić personel, nie wspominając o konieczności kosztownej naprawy. Zawsze należy używać komponentów o odpowiednich parametrach ciśnieniowych, dedykowanych do pneumatyki (rury stalowe, aluminiowe lub tworzywowe ale atestowane do powietrza, złączki z odpowiednich materiałów, przewody pneumatyczne itp.). Również osprzęt jak zawory, filtry, manometry musi mieć oznaczone dopuszczalne ciśnienie pracy – jego przekroczenie grozi awarią. Warto pamiętać, że zawór bezpieczeństwa to absolutnie niezbędny element każdej instalacji – chroni zbiornik i całą sieć przed nadciśnieniem w razie awarii presostatu czy zatkania odpływów.

- Niewłaściwa architektura instalacji: Błędy popełnione na etapie projektowania czy montażu także odbijają się na pracy systemu. Brak spadków rurociągów i odwadniaczy kondensatu sprawi, że w najniższych punktach będzie zbierać się woda, która prędzej czy później zostanie wyrzucona do narzędzi (np. ochlapując malowaną powierzchnię) lub zimą zamarznie i zablokuje przepływ. Podłączanie odgałęzień do głównej magistrali od dołu (bez syfonu) spowoduje spływanie kondensatu prosto w węże zasilające narzędzia. Zbyt cienkie rury z kolei wywołają duże spadki ciśnienia przy większym poborze powietrza, a zbyt długa „ślepa” linia bez obejścia pętlowego sprawi, że dalsze stanowiska będą niedozasilone. Receptą jest trzymanie się dobrych praktyk: zapewnienie nachylenia rurociągów i spustów wody, wykonywanie odgałęzień od górnej strony magistrali, dobór średnic z zapasem oraz – jeśli to możliwe – tworzenie układu pierścieniowego z zasilaniem z obu stron.

- Brak konserwacji i przeglądów: Instalacja sprężonego powietrza, jak każde urządzenie, wymaga regularnej obsługi technicznej. Zaniedbania mogą skutkować poważnymi awariami. Przykładowo: brak kontroli poziomu oleju w kompresorze może doprowadzić do zatarcia sprężarki; niesprawdzanie stanu zaworu bezpieczeństwa na zbiorniku – do groźnego przekroczenia ciśnienia; poluzowane obejmy mocujące rury – do ich wyrwania przy drganiach. Aby temu zapobiec, warto prowadzić harmonogram przeglądów: okresowo sprawdzać kluczowe elementy (sprężarkę, filtry, osuszacz, zawory bezpieczeństwa, stan orurowania) i na bieżąco usuwać wykryte usterki. Takie proaktywne podejście zwiększa bezpieczeństwo pracy i zmniejsza ryzyko przestojów.

- Ignorowanie zasad BHP: Sprężone powietrze jest medium bezpiecznym przy prawidłowym użyciu, ale lekceważenie podstawowych zasad może doprowadzić do wypadku. Częstym błędem jest używanie sprężonego powietrza do oczyszczania ubrania lub ciała z pyłu – absolutnie nie wolno przedmuchiwać odzieży ani skóry strumieniem powietrza, bo grozi to wniknięciem powietrza lub brudu pod skórę i poważnymi obrażeniami. Zawsze należy kierować strumień powietrza z pistoletu przedmuchowego z dala od siebie i innych osób, a oczy chronić okularami (oderwane cząstki mogą zostać wdmuchnięte do oka). Cała instalacja powinna mieć wyznaczone maksymalne ciśnienie pracy dostosowane do używanego osprzętu – elementy o niższej wytrzymałości mogą pęknąć przy nadciśnieniu, powodując zagrożenie. Przestrzeganie instrukcji obsługi narzędzi pneumatycznych, stosowanie atestowanych części oraz zdrowy rozsądek w obchodzeniu się ze sprężonym powietrzem to podstawa bezpieczeństwa.

Jak widać, większość powyższych błędów wynika z pośpiechu, oszczędności lub braku świadomości. Tymczasem dbałość o szczegóły – takie jak szczelne połączenia, czyste filtry, regularne przeglądy – sprawia, że układ sprężonego powietrza odwdzięczy się wieloletnią bezawaryjną pracą. W razie wątpliwości co do poprawności instalacji czy parametrów powietrza, warto skonsultować się z fachowcami od pneumatyki. Czasem drobna modyfikacja (np. dołożenie stacji uzdatniania powietrza czy dodatkowego zbiornika) potrafi wyeliminować chroniczne problemy dręczące nasz system.

Sprężone powietrze to niewidzialny bohater wielu procesów przemysłowych – dzięki niemu działają siłowniki, narzędzia i linie produkcyjne, a automatyka osiąga swoją szybkość i precyzję. Jego uniwersalność, czystość i bezpieczeństwo sprawiły, że stało się kluczowym medium technicznym w fabrykach na całym świecie. Jednak aby w pełni wykorzystać zalety sprężonego powietrza, nie wystarczy po prostu zainstalować kompresor i podłączyć narzędzia. Równie ważne jest prawidłowe przygotowanie powietrza – filtracja, osuszanie i regulacja ciśnienia – oraz dbałość o instalację podczas eksploatacji. Nawet najdoskonalsze urządzenia pneumatyczne zawiodą, jeśli będą zasilane zanieczyszczonym czy niestabilnym powietrzem. Z drugiej strony, dobrze zaprojektowany i utrzymany system sprężonego powietrza odznacza się wysoką niezawodnością, wydłuża żywotność maszyn i obniża koszty (dzięki mniejszej awaryjności i oszczędności energii).

Podsumowując, istota sprężonego powietrza tkwi w tym, że jest ono skutecznym nośnikiem energii – czymś w rodzaju sprężystego „paliwa” dla maszyn. Ale jak każde paliwo, musi mieć odpowiednią jakość. Prawidłowo przygotowane sprężone powietrze staje się gwarancją sprawnego działania automatyki, natomiast zaniedbania w tym zakresie szybko obnażają się w postaci usterek i przestojów. Dlatego warto poświęcić należytą uwagę zarówno doborowi komponentów pneumatycznych (sprężarki, filtrów, regulatorów ciśnienia, elektrozaworów, siłowników pneumatycznych itd.), jak i ich konserwacji oraz monitorowaniu parametrów pracy całego układu. Sprężone powietrze, choć niewidoczne, odgrywa w automatyce rolę fundamentalną – traktujmy je więc z należytą troską, a odwdzięczy się bezproblemową i wydajną pracą naszych urządzeń.

Zobacz także:

Stacja uzdatniania powietrza

Dysze powietrzne płaskie

Średnica węża a przepływ powietrza

Regulator ciśnienia

Przyssawki próżniowe

Elektrozawory – budowa, rodzaje i nowoczesne metody sterowania

Eżektor – generator podciśnienia

Instalacje gazów technicznych

Instalacja wody lodowej

Odzysk ciepła ze sprężarek

Przewody pneumatyczne kalibrowane – porównanie

Siłowniki pneumatyczne – niezastąpiony napęd w automatyce przemysłowej

Instalacja pneumatyczna w warsztacie

Pneumatyczny zawór bezpieczeństwa

Czujnik podciśnienia – jak działa, gdzie go wykorzystasz

Siłownik obrotowy – budowa, zasada działania i zastosowania

Budowa siłownika pneumatycznego

Zwijacz pneumatyczny

Zawór upustowy w pneumatyce

Stacja przygotowania powietrza

Akumulator podciśnienia

Zawór grzybkowy

Siłownik pneumatyczny jednostronnego działania

FAQ: Sprężone powietrze

Sprężone powietrze to powietrze o ciśnieniu wyższym niż atmosferyczne, wytwarzane przez sprężarki i zasilające układy pneumatyczne. W nowoczesnych zakładach najczęściej projektujesz i utrzymujesz sieć na 6–8 bar, a wyższe ciśnienia zostawiasz dla wybranych obwodów specjalnych (np. z użyciem doprężaczy). W praktyce stabilność ciśnienia zapewnia regulator ciśnienia oraz odpowiednio dobrany zbiornik i średnice rurociągów.

ISO 8573‑1 klasyfikuje trzy kategorie zanieczyszczeń: cząstki stałe, wodę (wilgoć/punkt rosy) i olej; każda ma przypisaną klasę czystości. „Klasa 0” oznacza wymagania ostrzejsze niż Klasa 1 i stosujesz ją w zastosowaniach krytycznych (np. branża spożywcza/farmacja). Dla większości procesów wystarczy klasa 2–4 (zależnie od wymaganego punktu rosy i zawartości oleju). Po stronie uzdatniania pomagają stacja uzdatniania powietrza, filtry liniowe i separatory mgły olejowej.

Do „ogólnych” zastosowań przemysłowych wybierasz osuszacz ziębniczy, który zapewnia stabilny punkt rosy ok. +3 °C i spełnia typowo klasę 4 wilgoci wg ISO 8573‑1. Gdy proces wymaga bardzo suchego powietrza (mroźnie, instrumentacja, elektronika, malowanie w niskich temperaturach), sięgasz po osuszacz adsorpcyjny, który osiąga punkty rosy –40 °C do –70 °C. Pamiętaj o właściwym doborze przepływu i spadku ciśnienia „na zimno”, aby nie „udusić” obwodów z elektrozaworami i siłownikami pneumatycznymi.

Większość ręcznych narzędzi pneumatycznych pracuje nominalnie przy ~90 PSI (6,2–6,3 bar) — sprawdź kartę konkretnego modelu i dostosuj stanowiskowy regulator ciśnienia do realnego zapotrzebowania narzędzia (ważny jest też przepływ/CFM). Przekarmienie ciśnieniem nie przyspieszy pracy, a zwiększy wibracje, zużycie i ryzyko awarii osprzętu; utrzymuj możliwie najniższe stabilne ciśnienie, zgodne z DTR.

Zacznij od polowania na wycieki — w wielu zakładach nieszczelności marnują 20–30% sprężonego powietrza (i energii). Ustal też możliwie najniższe ciśnienie systemowe: już +1 bar ponad wymóg procesu potrafi podnieść pobór energii sprężarki o ~6–10% i nasilić straty przez wycieki o ~13–14%. Dodatkowo kontroluj spadki ciśnienia na rurociągach (długość, średnice, armatura) — pomagają kalkulatory doboru średnic i symulacji spadków.