Zawór elektromagnetyczny pneumatyczny – czy masz pełną kontrolę nad przepływem sprężonego powietrza?

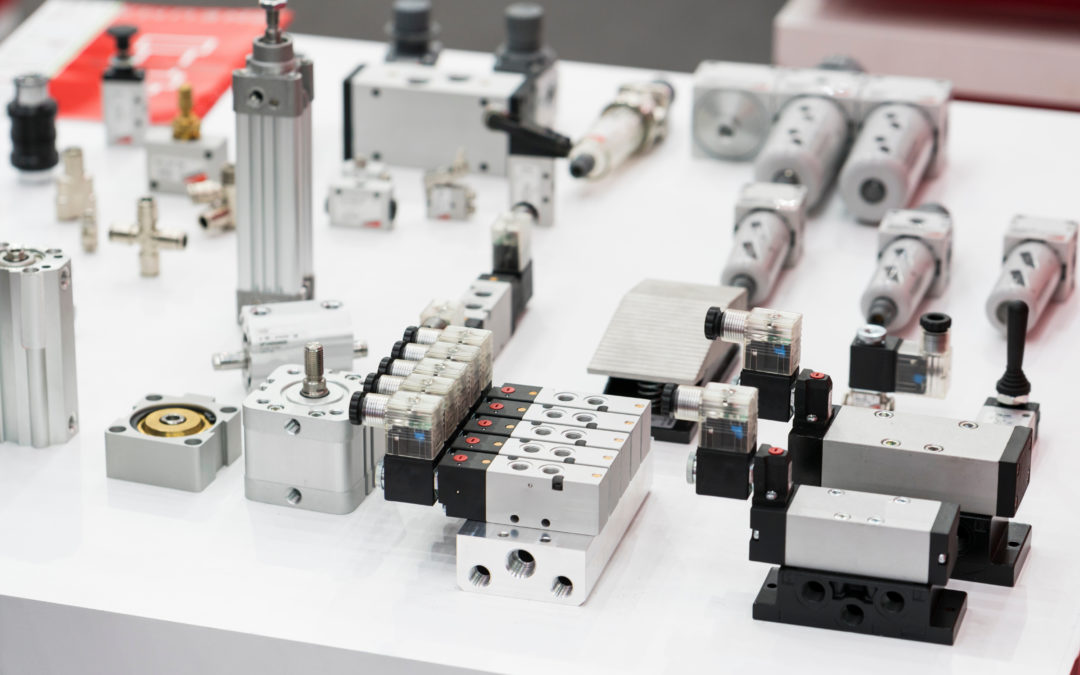

Czy zdarzyło Ci się zastanawiać, co tak naprawdę przesądza o precyzji i niezawodności w pracy Twoich układów pneumatycznych? Wiele osób wskazuje na kompresor, filtr powietrzny czy siłowniki pneumatyczne, ale jednym z najważniejszych elementów jest zawór elektromagnetyczny pneumatyczny (inaczej elektrozawór). Odpowiada on za sprawne sterowanie przepływem powietrza w instalacji pneumatycznej, dzięki czemu możesz zdalnie włączać, wyłączać lub zmieniać kierunek jego przepływu – zarówno w instalacji sprężonego powietrza, jak i w poszczególnych maszynach linii produkcyjnych.

Spis treści

Jaką funkcję pełni zawór elektromagnetyczny pneumatyczny?

Zawór elektromagnetyczny to punkt sterowania w układzie pneumatycznym, który przekłada sygnał elektryczny na działanie mechaniczne. Gdy cewka zostanie zasilona, wytwarza pole magnetyczne wprawiające w ruch przesuwkę wewnątrz zaworu. W efekcie otwierają się lub zamykają poszczególne kanały przepływu powietrza.

- Precyzyjne sterowanie

Dzięki impulsom elektrycznym możesz błyskawicznie kontrolować ruch powietrza. Ma to znaczenie w aplikacjach, gdzie liczy się czas i cykliczność działania (np. w robotyce, liniach montażowych). - Zdalne zarządzanie

W połączeniu z systemem sterowania PLC lub innym układem automatyki, zawór elektromagnetyczny pozwala na pełną automatyzację procesów przemysłowych – od wtryskarek przez linie pakujące, aż po systemy dozujące. - Bezpieczeństwo i efektywność

W razie awarii możesz szybko odciąć lub przekierować przepływ powietrza, co ogranicza ryzyko przestojów i minimalizuje niebezpieczeństwo dla obsługi. Zawór może współpracować z innymi elementami ochronnymi, jak zawór bezpieczeństwa pneumatyczny czy zawór upustowy.

Rodzaje zaworów pneumatycznych – 3/2, 5/3, monostabilne i bistabilne

Zawory elektromagnetyczne różnią się liczbą dróg i położeń, w których mogą się znajdować. Najpopularniejsze to:

- Zawory 3/2

Trzy porty (drogi) i dwa położenia.

Stosowane tam, gdzie trzeba szybko załączyć lub rozłączyć przepływ (np. sterowanie siłownikiem pneumatycznym jednozakresowym). - Zawory 5/2 i 5/3

Pięć portów i odpowiednio dwa lub trzy położenia.

5/2 spotyka się często w dwustronnym sterowaniu siłownika (sprężone powietrze może być podawane naprzemiennie na dwie strony tłoka).

5/3 oferuje dodatkowe, „neutralne” położenie, w którym oba wyjścia do siłownika są odcięte lub odpowietrzone (w zależności od wariantu). - Monostabilne i bistabilne

Monostabilne (jednostabilne) wracają do stanu pierwotnego po zaniku sygnału na cewce. Zwykle zawór ma sprężynę, która ustawia go w pozycji „zerowej”.

Bistabilne (dwustabilne) pozostają w ustawionej pozycji nawet po wyłączeniu zasilania. Potrzebny jest kolejny impuls elektryczny, by zmienić położenie. - Sterowanie pilotem lub bezpośrednio

W niektórych konstrukcjach większych zaworów do przełączania głównego przepływu wykorzystuje się pilot pneumatyczny (np. mały zawór 3/2 zasilany cewką), który steruje główną przysłoną. To rozwiązanie sprawdza się przy wyższych ciśnieniach roboczych.

Zawór elektromagnetyczny pneumatyczny: Zastosowanie w budowie instalacji i maszyn

- Instalacje sprężonego powietrza w zakładach przemysłowych

- Oszczędność energii

Dzięki odpowiednio dobranym zaworom 5/3 możesz ograniczać straty wynikające z bezproduktywnego przepływu powietrza. - Elastyczność rozbudowy

Elektrozawory łatwo zintegrować z modułowymi komponentami, takimi jak szybkozłączka czy złączki pneumatyczne wtykowe, co przyspiesza rozbudowę układu. - Bezpieczeństwo w stanach awaryjnych

Jeśli w instalacji wystąpi nagły spadek ciśnienia, automatyka może błyskawicznie odłączyć fragment układu i chronić np. zbiornik ciśnieniowy czy inny osprzęt.

- Oszczędność energii

- Maszyny i linie produkcyjne

-

- Automatyzacja procesów

W nowoczesnych liniach produkcyjnych zawory elektromagnetyczne regulują ruch siłowników pneumatycznych, eżektorów (w technice próżniowej) i innych napędów pneumatycznych. - Szybka reakcja

Elektrozawory pozwalają na bardzo dynamiczne przełączanie stanów, co jest nieocenione w wysokowydajnych maszynach pakujących, sortujących czy montażowych. - Skalowalność sterowania

Przy użyciu odpowiednich protokołów komunikacyjnych (np. IO-Link, PROFIBUS, EtherNet/IP) można zintegrować sterowanie wieloma zaworami w jednym systemie.

- Automatyzacja procesów

Zawory zwrotne i protokoły komunikacji

W wielu sytuacjach stosuje się też zawór zwrotny, który umożliwia przepływ powietrza tylko w jednym kierunku. Zapobiega to cofaniu się sprężonego powietrza do wcześniejszych odcinków układu lub do sprężarki powietrza. W instalacjach o większym stopniu złożoności często łączy się zawory zwrotne z zaworami elektromagnetycznymi, tworząc wielostopniowy system kontroli ciśnienia i kierunku przepływu.

Coraz częściej elektrozawory wyposaża się w moduły komunikacyjne, pozwalające przesyłać dane diagnostyczne oraz sterować nimi z poziomu nadrzędnego systemu (SCADA czy PLC). Dzięki temu operator może np. monitorować ilość cykli przełączeń i zapobiegać przedwczesnym awariom.

ATEX i praca w warunkach ekstremalnych

Praca w strefach zagrożonych wybuchem

Zawory elektromagnetyczne mogą być konieczne w strefach z atmosferą wybuchową (ATEX). Wtedy ich konstrukcja i sposób zabezpieczenia cewki muszą spełniać surowe normy. Stosuje się specjalne uszczelnienia, przewody oraz obudowy, które ograniczają ryzyko iskrzenia.

Ekstremalnie niska temperatura

Co dzieje się, gdy zawór pracuje w mroźnym otoczeniu? Sprężone powietrze zawiera wilgoć, która w niskich temperaturach może zamarzać, blokując kanały przepływu. Rozwiązaniem jest:

- Właściwe osuszanie powietrza (punkt rosy należy utrzymywać odpowiednio nisko).

- Stosowanie specjalnych materiałów uszczelnień, odpornych na twardnienie w ujemnych temperaturach.

- Utrzymanie minimalnego przepływu lub zastosowanie podgrzewaczy, żeby uniknąć zamarzania kondensatu.

Zawór elektromagnetyczny pneumatyczny stanowi jeden z najważniejszych elementów nowoczesnych układów sprężonego powietrza i linii produkcyjnych. Bez niego trudno byłoby osiągnąć wysoką precyzję, szybkość i bezpieczeństwo. Wybór odpowiedniego typu (3/2, 5/3, monostabilnego czy bistabilnego) oraz dostosowanie do szczególnych warunków (ATEX, mróz, wysoka wilgotność) to istotny krok do bezawaryjnej i wydajnej pracy.

Wyspy zaworowe – scentralizowana kontrola w jednym module

Czy wyobrażasz sobie instalację sprężonego powietrza z dziesiątkami zaworów i kilkoma punktami sterowania? W takich przypadkach kluczowe staje się rozwiązanie, które pozwoli zredukować plątaninę przewodów, ułatwi konserwację i usprawni diagnostykę. Tutaj na scenę wkraczają wyspy zaworowe (ang. valve islands). To zintegrowane moduły, w których kilka lub kilkanaście zaworów elektromagnetycznych zamkniętych jest w jednej kompaktowej obudowie. Dzięki temu można:

- Minimalizować ilość okablowania i połączeń pneumatycznych: wystarczy podłączenie do zasilania oraz komunikacji (np. PROFIBUS, EtherNet/IP) – poszczególne sekcje zaworów sterowane są już wewnątrz wyspy.

- Łatwiej modernizować i serwisować układ: wyspę można szybko odłączyć i wymienić jej część bez przestoju całego systemu.

- Rozbudować funkcjonalność: często wyspom zaworowym towarzyszą dodatkowe moduły, np. czujniki ciśnienia, przekaźniki sygnałów czy nawet zaawansowane kontrolery.

W praktyce wyspę zaworową montuje się tuż przy zespole siłowników lub innej grupie odbiorników pneumatycznych. W ten sposób redukuje się straty ciśnienia i usprawnia przepływ powietrza pomiędzy elementami. To rozwiązanie sprawdza się zwłaszcza w wieloetapowych procesach produkcyjnych, gdzie szybka reakcja i elastyczne zarządzanie stanami zaworów mają ogromny wpływ na wydajność oraz bezpieczeństwo pracy maszyn. Jeśli więc stawiasz na projektowanie instalacji pneumatycznych z myślą o przyszłości, wyspa zaworowa to idealny krok w kierunku stabilnej automatyzacji.

Warto zainwestować w sprawdzone rozwiązania – od doboru właściwego zaworu elektromagnetycznego, aż po dobór pozostałej armatury. Tak kompleksowe podejście przekłada się na mniejsze koszty eksploatacyjne i dłuższą żywotność całego systemu.

Masz pytania co do optymalnego doboru zaworu dla Twojego zakładu? Zastanawiasz się, jak zintegrować sterowanie z istniejącą linią produkcyjną? Skontaktuj się z nami, a wspólnie opracujemy idealną konfigurację dopasowaną do Twoich potrzeb!